Датчик температуры подшипника цнс

Описание

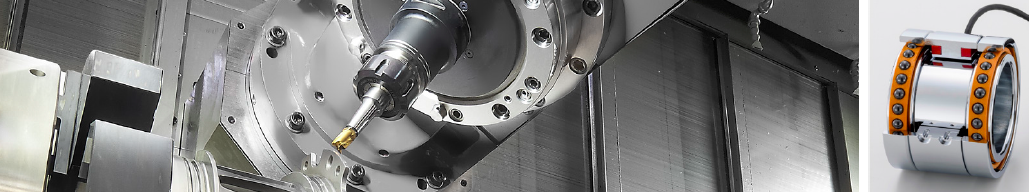

Пусковая защита, контроль температуры подшипников качения

В отличие от износостойких подшипников скольжения из карбида кремния (SiC), установленных внутри насоса, подшипники качения во внешнем подшипниковом узле подвергаются естественному износу. В случае повреждения подшипников качения начинается эксцентричное вращение внешней полумуфты.

Для предотвращения повреждения внешних магнитов о защитную оболочку магнитной муфты в подобных ситуациях все насосы DICKOWс магнитной муфтой оснащены механической пусковой защитой. Зазоры S1 между вращающимся пусковым кольцом и неподвижной опорой подшипника с одной стороны и S2 между вращающейся магнитной муфтой и неподвижной защитной оболочкой магнитной муфты с другой стороны подобраны таким образом, чтобы механически избежать касания магнитов с защитной оболочкой при перегреве.

Продолжительная работа с повреждённым подшипником качения приводит к соответствующему износу на пусковом кольце, что уменьшает зазор между внешними магнитами и защитной оболочкой. Если обслуживающий персонал своевременно не распознает эту ситуацию, то из-за повреждения защитной оболочки внешними магнитами перекачиваемая среда может попасть в атмосферу.

У датчиков температуры PT100 измерительный резистор выполнен из платины, который при T = 0 °C имеет сопротивление 100 Ом. Изменение температуры в месте измерения приводит к изменению сопротивления и, следовательно, напряжения на выходе. Изменение напряжения обрабатывается в последовательно включенном регуляторе таким образом, что при превышении заданной предельной температуры поступает сигнал на отключение электродвигателя или срабатывает сигнализация.

При повреждении подшипника качения пусковое кольцо вращается эксцентрично. Если на насосе применяется датчик PT100 для контроля температуры, как показано на рисунке A, то соприкосновение деталей приводит к увеличению температуры на датчике PT100, который затем подаёт сигнал на остановку электродвигателя.

Датчики PT100 для насосов NCL / NCR(спецификация 84.SE.031)

Датчик PT100 накладного типа (спецификация 84.SE.028)

Контроль температуры поверхности защитной оболочки магнитной муфты

При выборе элементов PT100 необходимо убедиться, что они действительно подходят для измерения температуры поверхности.

На рисунке Bпоказан традиционный температурный датчик PT100, который в максимальной степени соответствует требованиям к такого рода датчикам. Корпус защитной трубки выполнен плоским, так что имеется достаточный контакт с поверхностью защитной оболочки магнитной муфты. Чувствительный элемент закреплен непосредственно на корпусе защитной трубки. Встроенная пружина гарантирует, что нижний край защитной трубки будет постоянно соприкасаться с поверхностью защитной оболочки.

Такие датчики надежно работают в насосе, заполненном средой, и защищают от превышения точки кипения перекачиваемой среды в камере магнитной муфты, вызванного недопустимым повышением температуры, в т.ч. при перекачивании кипящих сред. Или для контроля температуры обратного потока внутренней циркуляции при отводе тепла от потерь на магните, как показано на рисунке C, что возможно только в насосах DICKOW с лопатками на тыльной стороне защитной оболочки магнитной муфты или вспомогательным колесом.

Недопустимое повышение температуры магнитной муфты может быть вызвано падением расхода насоса ниже допустимого, работой против закрытого клапана на нагнетании без дополнительного байпаса, засорением циркуляционных каналов, а также при размагничивании магнитной муфты и нарушением внутреннего потока циркуляции.

Важно знать!

- PT100 защищает магнитную муфту от перегрева только в том случае, если насос полностью заполнен перекачиваемой средой.

- При установке PT100 на входе внутреннего циркуляционного потока к магнитной муфте, как показано на рис. D (защитная оболочка без лопастей на тыльной стороне),то в кипящих средах функция защиты от превышения точки кипения больше не гарантируется.PT100 не будет реагировать до тех пор, пока весь насос не нагреется соответствующим образом.

- Датчики температуры поверхности, как показано на рис. B, не предназначены для защиты от сухого хода.

Контроль температуры подшипников скольжения у насосов с обогревом

Принцип действия и конструкция датчика PT100 идентичен ранее описанному датчику для контроля температуры защитной оболочки магнитной муфты

У описанных выше датчиков температуры основное предназначение - контроль точки кипения перекачиваемой жидкости в камере магнитной муфты. Эта проблема, как правило, отсутствует в перекачиваемых средах, требующих дополнительного обогрева насоса.

Повреждения насоса могут возникнут в том случае, если насос запускают в тот момент, когда перекачиваемая жидкость недостаточно разогрета. В связи с этим рекомендуется контролировать температуру внутри насоса, т.е. в области рабочего колеса на стороне подшипника скольжения. Датчик PT100 настраивается таким образом, что насос может быть запущен только в том случае, когда температура в точке измерения выше минимально допустимой температуры перекачиваемой среды.

Важно знать!

- Если контроль температуры насоса не предусмотрен, то необходимо выполнить следующие действия: на время прогрева насоса электродвигатель обесточить, снять защиту муфты и продолжать нагрев насоса до тех пор, пока вал насоса не будет легко прокручиваться вручную.

1. Необходимость контроля параметров работы насоса

Стационарное диагностирование насосного оборудования, проводимое непрерывно во время его работы, очень важно, поскольку не происходит остановка технологического процесса.

Первостепенную важность представляет непрерывный контроль таких параметров, как:

- вибрация

- температура

- давление.

Параметров, характеризующих и влияющих на работу насоса, больше, но тогда чем обусловлен выбор этих 3 вышеперечисленных физических величин?

Обо всем по порядку.

Непрерывная работа насоса любого типа (центробежного, в частности) приводит к необратимому износу подшипников, рабочего колеса, вала, торцевого уплотнения, из-за чего уровень вибрации всего агрегата повышается. Эксплуатация этих деталей, подвергшихся влиянию вибрации, приводит к перекосу вала, вследствие чего наблюдается:

- рост потребляемой мощности,

- снижение КПД насоса,

- чрезмерный перегрев сопряжений и подшипников,

- перекос и задевание за корпус уплотнения.

В течение жизненного цикла насосов различных типов их рамы, смонтированные на фундаменте, подвергаются сильным вибрациям. Надёжность крепления рамы к фундаменту оценивается при измерении вибрации в вертикальном направлении на всех крепежных элементах или рядом с ними. Дефекты в данных узлах изменяют характер вибраций, что позволяет судить о качестве монтажа.

Для того чтобы это избежать, рекомендуется непрерывный контроль вибрации.

Международные стандарты определяют требования к измерительным приборам, а также методику проведения диагностирования. Вибромониторинг насосного оборудования выполняется с учетом международных норм (ГОСТ ИСО 10816-3-2002, в частности), регулирующих порядок проведения вибродиагностики для промышленных машин.

Для контроля вибрации насосного агрегата требуется установка датчиков в следующих характерных точках:

В качестве шкалы градации пределов вибрации (от минимального до максимально допустимого значения) завод-производитель предлагает пользоваться следующей таблицей:

Уровни вибрации (виброскорости) в зависимости от габаритов агрегата и скорости вращения его вала (уровень D – недопустимый уровень виброскорости)

Контроль температуры при работе насоса, в общем случае, сводится к контролю следующих показателей:

- температуры сопряжений и подшипниковых узлов,

- температуры масла в системе охлаждения,

- температуры перекачиваемой среды.

Температурные датчики могут использоваться для контроля многих узлов насосного агрегата, но чаще всего они используются для диагностирования состояния подшипниковых узлов. Зная текущую температуру той или иной части эксплуатируемого агрегата в любой момент времени и ориентируясь на определенные стандарты, можно однозначно принимать решение о продолжении/прекращении работы агрегата.

3. Преимущества, получаемые при контроле вышеуказанных параметров

По показаниям вибрации можно определить время эксплуатации агрегата (его наработку на текущий момент). Это является веским аргументом в спорах между теми, кто эксплуатирует, и теми, кто производит, т.е. между потребителем и заводом, поскольку показания вибрационного датчика невозможно подделать.

Данное обстоятельство позволяет увеличить гарантийный срок.

Особенно это актуально при использовании возможностей облачного сервера (о его возможностях ниже).

4. Возможности контроля, получаемые при использовании облачного сервера

Коннектор представляет собой телеметрический процессор, в котором происходит анализ и обработка сигналов от датчиков вибрации, температуры и давления. Информация передается на модем, в котором применяется технология передачи сигнала на основе современной телекоммуникационной системы DTU.

Эта система позволяет хранить данные и обрабатывать сигнал без задержек. Модем передает на облачный сервер измеряемые параметры. При отклонении от нормы срабатывает сигнал аварии, передаваемый оператору/владельцу насоса.

Таким образом, владелец контролирует свою систему ежесекундно и в любой точке мира. Надо отметить, что владелец оповещается только при выходе параметров из допустимого предела.

Технология дистанционного мониторинга и контроля Aikon, является прорывной в сфере насосного оборудования.

При реализации этой системы компания планирует беспрецедентно (для российского рынка) увеличить гарантийный срок эксплуатации оборудования.

Информация из мира насосов CNP.

Высоковольтные электродвигатели Aikon На сайте Aikon появился новый разделвысоковольтные электродвигатели. При работе с высокой мощностью (от 110 кВт) для снижения токов и повышения энергоэффективности часто возникает потребность в работе с увеличенным напряжением.

Как используют PD R Уже почти год прошёл с момента поступления на склад первой партии контроллеров нового поколения PD R. За это время на десятках различных объектов по всей России, Беларуси и Казахстану успешно введены в эксплуатацию модели всех мощностей от 1.5 до 30 кВт.

Температура: -50 °C - 200 °C

. Датчик подшипников MBT 3310 специально разработан для измерения температуры в подшипниках на ветровых турбинах. Направленный на приложения, где надежность, долговечность и точность имеют решающее значение, подшипниковый датчик помогает .

Температура: -40 °C - 200 °C

. Ephy Mess производит широкий спектр датчиков температуры, таких как редукторные датчики, датчики подшипников колес, датчики температуры масла и датчики температуры распределительного шкафа. Ephy Mess также производит ударопрочные датчики .

Температура: 60, 80, 50, 90, 70 °C

WDB8 является серией датчиков температуры подшипников, предназначенных для ввинчивания непосредственно в существующее отверстие смазочного ниппеля на корпусе подшипника. Каждый датчик оснащен смазочным ниппелем, чтобы смазывать подшипник .

Температура: 50 °C - 90 °C

Серия WDB7 - это датчикис зажимным креплением с термисторами NTC, PTC, Pt100 для непрерывного мониторинга температуры поверхности, и была разработана для установки непосредственно на корпус подшипников, на двигатели, на коробки передач, .

Температура: 70, 60, 80 °C

MDB является серией датчиков подшипника разработанной для ввинчивания непосредственно в корпус подшипника через существующее 1/4"BSP резьбовой смазочный ниппель (может быть установлен в 1/8" NPT смазочным ниппель с адаптером). Каждый .

Температура: -50 °C - 260 °C

. Применение: Для измерения температуры подшипников используются пружинные термодатчики RTD с резьбой. Особенно подшипники генератора. Пружинные термодатчики RTD с резьбовым соединением TM1113(2) Технические данные Соединительный кабель: .

Температура: 0 °C - 120 °C

. Медный ввинчивающийся датчик, Pt100, термистор NTC. Компактная и прочная конструкция. С измерительным элементом Pt100 или термопарой. Простой монтаж с помощью ввинчивающейся резьбы. Подходит для измерения температуры подшипников. Не требует .

Температура: 35 °C

. Ввинчивающийся датчик из нержавеющей стали, Pt100 Прочная конструкция. Идеально подходит для судостроения, благодаря своей конструкции и разрешениям. Простой монтаж для измерения температуры подшипников. Поставляется с выравнивающим элементом .

Температура: -40 °C - 250 °C

. Фланцевый датчик из нержавеющей стали, Pt100/Pt1000 Компактная, прочная и закрытая конструкция. Идеально подходит для транспортной техники, благодаря своей конструкции и типовым испытаниям согласно DIN EN 50155. Простой монтаж благодаря .

Температура: -50 °C - 120 °C

Температура: -50 °C - 120 °C

Температура: -40 °C - 120 °C

. Датчики температуры с выходом 4-20 мА и фитинги для герметичных трубопроводов Особенности - 2-проводной аналоговый выход с питанием от петли 4-20 мА - Присоединительный зонд, датчик, 2-проводной кондиционер сигнала 4-20 мА и .

Температура: -40 °C - 230 °C

. Эти подшипники работают при различных условиях до 250 по Фаренгейту или 120 градусов Цельсия Устройство изготовлено с ТДС на платине 100 Ом и с термопарами J, K, T или E. Он рассчитан на разумное количество времени работы в практически .

Температура: -100 °C - 540 °C

. Датчик температуры AMOT модели 4271B обеспечивает недорогой, надежный датчик температуры, который позволяет осуществлять непрерывный контроль температуры критически важных деталей машины. Извещатели температуры модели 4271B могут использоваться .

Подписка на рассылку

- ВКонтакте

- ok

- YouTube

- Яндекс.Дзен

- TikTok

Во время эксплуатации общепромышленных асинхронных электродвигателей, работающих в режиме круглосуточной нагрузки и используемых в качестве привода различных механизмов, происходит нагрев обмотки статора и подшипников. Это негативно сказывается на работоспособности двигателей и сроках их эксплуатации. Чтобы защитить электрическую машину от перегрева, в результате которого может произойти заклинивание подшипников, а также частичное или полное разрушение изоляции обмоток, являющееся причиной межвиткового замыкания, используется датчик температуры на электродвигатель.

Установка таких датчиков является наиболее действенным способом продления срока эксплуатации двигателя и предотвращения его преждевременного выхода из строя. Электродвигатели выпускаются со встроенными чувствительными элементами на основе термосопротивлений, а также термисторного и биметаллического типов. Они могут устанавливаться в обмотки статора или подшипниковые щиты. При возникновении температуры, превышающей безопасные параметры, термодатчик электродвигателя отключает питающее напряжение или включает дополнительный вентилятор независимой системы охлаждения.

Такой метод защиты оборудования является самым простым и безопасным. Это делает его наиболее востребованным на производстве. Но здесь потенциального покупателя могут ожидать несколько неприятных сюрпризов. Не на всех заводах выпускаются модели, имеющие встроенный датчик температуры обмотки электродвигателя. Кроме того, нет полной гарантии, что двигатели необходимого заказчику типоразмера с нужной мощностью и частотой вращения имеются в наличии на складе. Мало того, условия работы могут потребовать, чтобы на механизме была установлена модель, в которую встроен датчик скорости электродвигателя, а таковой в данный момент попросту нет.

Что делать в таких случаях? Можно продолжать эксплуатацию оборудования, считая, что все обойдется, и температура подшипников и обмотки статора не превысит критических значений. Выход, конечно, весьма сомнительный и крайне ненадежный, поскольку это приведет не только к поломке оборудования и срыву рабочего процесса, но и к возникновению нештатных ситуаций на производстве. Как вариант, можно надеяться на безаварийную работу, одновременно обзванивая заводы-изготовители, а также всевозможных поставщиков в надежде, что у кого-нибудь найдется на складе нужная модель. Это уже лучше, но все равно проблемы не решит. Датчики вращения электродвигателя вообще устанавливаются только при заказах крупных партий, да и еще не на всех заводах.

Можно созвониться с менеджерами предприятий, выпускающих электродвигатели, и заказать требуемый типоразмер. Но вряд ли крупный завод возьмется за производство одной или двух моделей, да и стоимость индивидуального заказа будет несоразмерно высокой.

Из мнимого тупика есть простой выход. Нужна машина, в которой встроены датчики температуры подшипников электродвигателя или есть предусмотренная защита от перегрева обмоток статора? А если необходим постоянный контроль скорости вращения вала?

Все решает один звонок менеджерам компании Кабель.РФ ® . Наши специалисты выполняют различную модификацию общепромышленных двигателей под требования заказчиков. Достаточно назвать необходимую модель и типоразмер, а также указать тип термодатчика. В течение двух недель модернизация будет выполнена, и электродвигатель с установленной защитой от перегрева или датчиками вращения подготовят к отгрузке.

Одним из действенных методов диагностики текущего состояния подшипников и предупреждения неисправностей, наряду с вибродиагностикой, является мониторинг температуры. Проведем краткий анализ методов и инструментов для измерения температуры подшипников и их преимуществ и ограничений.

Тепло правильное и неправильное

Любой подшипник в процессе работы генерирует тепло, которое отводится и рассеивается с помощью теплопередачи через смазку и контактирующие узлы и конструктивные элементы (вал и корпус подшипника). Также тепло частично отводится излучением и конвекцией с потоками воздуха.

Если тепла вырабатывается больше, чем может отводиться от подшипника, он начинает нагреваться сильнее обычного, что приводит к серьезным проблемам, начиная от ускоренной деградации смазок и уплотнений и заканчивая температурной деформацией колец и элементов качения, что может привести к заклиниванию и разрушению подшипника.

Избыточное тепло может генерироваться в подшипнике по ряду причин:

- при нерасчетных нагрузках;

- при недостатке смазки;

- при чрезмерном износе;

- при загрязнении элементов и поверхностей качения.

Производители для своих подшипников устанавливают оптимальные скорости вращения, при которых температура не превышает +70°C, что считается стандартом рабочей температуры для стальныхподшипников. Кроме того, устанавливаются предельные температуры в зависимости от материала уплотнений, сепаратора и используемых смазок:

Превышение установленных ограничений в течение долгого времени приводит к резкому снижению ресурса подшипника и преждевременному выходу из строя. Так что мониторинг рабочей температуры подшипника позволяет вовремя обнаружить серьезные проблемы, принять меры по их устранению и многократно продлить срок службы самого подшипника и всего узла.

Методы и инструменты

Существует несколько решений для инструментального контроля температуры подшипников. Ни одно из них нельзя назвать универсальным. Всегда приходится делать выбор в зависимости от конструкции и условий работы подшипника, а также всего узла или механизма, в которых подшипник задействован.

1. Контактное измерение температуры

Исторически наиболее ранним методом измерения температуры любых узлов и механизмов является контактный способ – при непосредственном контакте термометра с поверхностью соответствующего механизма. Если речь идет о подшипнике, то такое измерение чаще всего возможно только на неподвижном кольце, корпусе подшипникового узла или лишь после остановки всего агрегата.

Наиболее точное измерение (до 0.1 °C) в широком диапазоне температур обеспечивают электронные термометры сопротивления и термометры на термопарах (термоэлектрических преобразователях).

Для использования удобнее всего термометры, где измеряющая головка (терморезистор или термопара) вынесена на отдельный щуп, которым можно достать непосредственно до подшипника внутри редукторов, коробок передач и прочих узлов без их полной разборки.

При огромном выборе таких приборов внимания заслуживают модели, разработанные авторитетными производителями подшипников. Так, в каталоге SKF есть контактный термометр TKDT 10 – компактный, высококачественный и точный инструмент. Он имеет широкий диапазон измерения температур: от -200 до +1372°C и предназначен специально для работы с подшипниками, редукторами, электродвигателями, направляющими и другими компонентами промышленного оборудования. К данному термометру можно подключить одновременно две термопары, при этом он может показывать температуру любой из них, разницу температур между ними, а также минимальную, максимальную или среднюю температуру.

2. Дистанционное измерение температуры

Инфракрасные (IR) термометры, пирометры и тепловизоры сейчас очень широко используются для дистанционного (бесконтактного) измерения температурных режимов широкого круга узлов, механизмов, электрических машин (электродвигателей, генераторов, насосов и компрессоров).

Дистанционный характер измерения позволяет быстро узнавать температуру движущихся узлов (конвейеров, роликов, валов) без их остановки, что имеет огромную ценность для эксплуатационных служб в любой отрасли.

Не удивительно, что такой удобный инструмент применяется и для измерения рабочей температуры подшипников и подшипниковых узлов. Впрочем, непосредственное измерение температуры возможно в ограниченном числе случаев, когда внутреннее или наружное кольцо подшипника открыто для обзора и не загорожено слоем смазки, крышкой, кожухом или уплотнением.

Если подшипник работает в масляной ванне и скрыт за другими узлами и компонентами, то доступно лишь косвенное измерение по температуре всего узла (например, редуктора или насоса).

При выборе IR-термометра важны следующие параметры:

- размер пятна измерения;

- скорость измерения;

- диапазон измеряемых температур и точность измерения;

- возможности для сохранения результатов измерений (во внутренней памяти или на внешних картах памяти).

Выбор конкретных инструментов для дистанционного мониторинга температуры не представляет никакого труда, так как на рынке присутствуют модели в широком диапазоне цен и функциональных возможностей. Известнейшие производители подшипников выпускают свои линейки дистанционных инфракрасных термометров. В частности, их несложно найти в каталогах Timken, NTN-SNR и SKF.

Так, NTN-SNR предлагает лазерный инфракрасный термометр LaserTEMP 301, который предназначен для проведения диагностики работы подшипниковых узлов и механизмов. Оптическая система термометра позволяет точно измерять рабочую температуру далеко расположенных малогабаритных объектов. Прибор позволяет проводить измерения в диапазоне от -50°C до +850°C, а время измерения одного составляет менее 1 секунды. В памяти устройства могут сохраняться 20 последних измерений.

Нужно отметить, что дистанционные термометры от NTN-SNR и SKF имеют очень удобную функцию подключения термопар, то есть позволяют измерять температуру контактным способом в тех случаях, когда измеряемая поверхность не находится в пределах прямой видимости.

3. Решения для мониторинга

Выше рассматривались методы ручного измерения температуры подшипников с помощью контактных или дистанционных термометров, что требует непосредственного участия человека, а зачастую и частичной разборки узлов и механизмов. Но в ответственных приложениях, например, металлообрабатывающих станках и обрабатывающих центрах, часто возникает потребность в постоянном мониторинге изменения температуры подшипников без остановки оборудования и без его разборки.

С развитием микроэлектроники многие известнейшие производители подшипников и узлов для промышленного оборудования начали разрабатывать свои решения для автоматической регистрации и анализа температур.

Например, германский концерн Schaeffler выпускает компактное решение FAG GreaseCheck, который помимо наличия смазки контролирует также температуру подшипников и узлов.

Корпорация Regal Beloit также внедряет систему беспроводного мониторинга вибрации и температуры Perceptive Technologies, которая может быть установлена на любом электрооборудовании.

Концерн NTN-SNR в 2019 году представил подшипниковый узел NTN-SNR для металлообрабатывающих станков с интегрированным сенсорным блоком. Данное решение состоит из двух высокоскоростных подшипников серии HSE и двух распорных втулок, которые расположены между подшипниками. В наружной распорной втулке установлены три типа датчиков, которые измеряют вибрации, тепловой поток и температуру подшипников с очень высокой точностью. Таким образом, критическое состояние подшипников может быть обнаружено на ранних стадиях, что позволит избежать повреждений как самого подшипника, так и шпинделя и других узлов дорогостоящих станков.

Температура - подшипник - насос

Температура подшипников насосов , работающих на холодной жидкости, не должна превышать 60 - 70 С. У крупных насосов температура подшипника определяется термометром, у малых - на ощупь. Уровень масла должен поддерживаться на требуемой высоте. Контроль уровня масла производится по маслоуказателю. После 800 - 1000 ч работы следует сменять масло. При кольцевой смазке подшипников следует наблюдать, чтобы смазочное кольцо свободно вращалось с валом. [1]

Температура подшипников насоса , работающего на холодной воде, обычно не превышает 50 С, а работающего а горячей воде не должна превышать 65 - 70 С. [3]

Температура подшипников насосов и электродвигателей не должна превышать 60 - 70 С. Если корпус насоса нагревается вследствие трения колеса о крышку насоса, надо уменьшить осевой ход вала или под крышку подложить прокладку. [4]

Температура подшипников насоса и электродвигателя во время опробования и постоянной работы не должна превышать 60 С. По окончании проверки насоса с малым расходом воды следует дать ему полную нагрузку, внимательно следя за показаниями амперметра. При полном открытии напорной задвижки стрелка не должна переходить за красную черту на шкале амперметра. [5]

Температура подшипников насоса и электродвигателя контролируется обычно термодатчиками ТДЛ-2 со сплавом Вуда, включаемым в цепь искробезопасного реле контроля. Работа разгрузочного диска насоса контролируется с помощью контактного манометрического термометра, измеряющего температуру воды, проходящей через зазор разгрузочного устройства. [6]

Измерение и сигнализация температуры подшипников насосов и их электродвигателей предполагается также с помощью комплектов аппаратуры типа УКТ или аналогичной аппаратуры с точечными термодатчиками. [8]

Устройство УТС-1 ( рис. 142) предназначено для сигнализации повышения температуры подшипников насоса и электродвигателя. [10]

После пуска насоса проверяют, нет ли утечки жидкости через узлы уплотнения вала, температуры подшипников насоса , электродвигателя, вибрацию трубопроводов. По показаниям манометра, а также электроизмерительных приборов проверяют работу насоса. Если приборы не показывают повышения нагрузки, следует немедленно насос остановить, осмотреть, вторично залить жидкостью и пустить в работу. О результатах осмотра и пуска насоса в работу в журнале машинист делает запись. [11]

Для контроля работы насосного агрегата, сигнализации и защитного отключения используются следующие приборы: УТС-1 - для контроля температуры подшипников насоса и электродвигателя; СР-9 - для обнаружения срыва струи; ЭКМ - для контроля давления на выкиде насоса; ДПУ-1 - для контроля залива насоса. [12]

В процессе установившейся работы агрегата реле РА отключает насос при срабатывании любого из следующих реле: максимального РМ; температуры подшипников электродвигателя РТД или температуры подшипников насоса РТН . [14]

При этом потребляемая мощность должна несколько увеличиться, что должно быть заметно по увеличению показания амперметра. Температура подшипников насоса и электродвигателя во время опробования и постоянной работы не должна превышать 60 С. По окончании проверки насоса с малым расходом воды следует дать ему полную нагрузку, внимательно следя за показаниями амперметра. При полном открытии напорной задвижки стрелка не должна переходить за красную черту на шкале амперметра. [15]

Читайте также: