Аппарат направляющий цнс 240

| Типоразмер насоса | Q, м. куб | H, м | N, кВт | n, об/мин | марка ЭД | h, % | D, м | Ду, вс | Ду. Наг |

| ЦНС 300-240 | 300 | 240 | 315 | 1500 | АИР 355M4 | 70 | 6** | 200 | 200 |

Где:

Q – производительность;

Н – напор;

N – мощность двигателя;

n – частота вращения рабочего колеса;

η – КПД;

Ду Вс. диаметр всасывающего патрубка, мм

Ду наг. – диаметр нагнетательного патрубка, мм

Размеры и вес насоса ЦНС 300 - 240

| число ступеней | N насоса, кВт | габаритные размеры насоса, мм LxBxH | М насоса, кг | габаритные размеры агрегата, мм LxBxH | M агрегата, кг |

| 4 | 280 | 1605 x 865 x 830 | 1460 | 2900 x 1050 x 1146 | 2820 |

Срок поставки

До 10 дней

Цена

Узнайте цену по телефону:

8(351)-233-45-40

Рис 1 Габариты насоса ЦНС 300 - 240

Рис 2. Габариты агрегата ЦНС 300 - 240

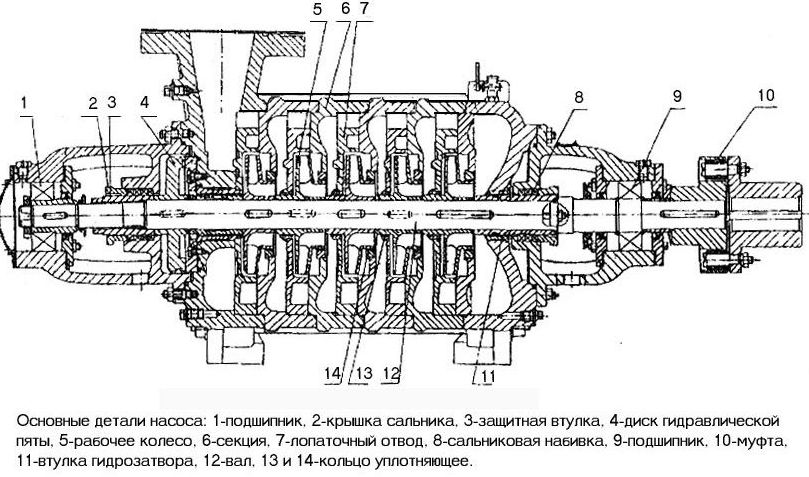

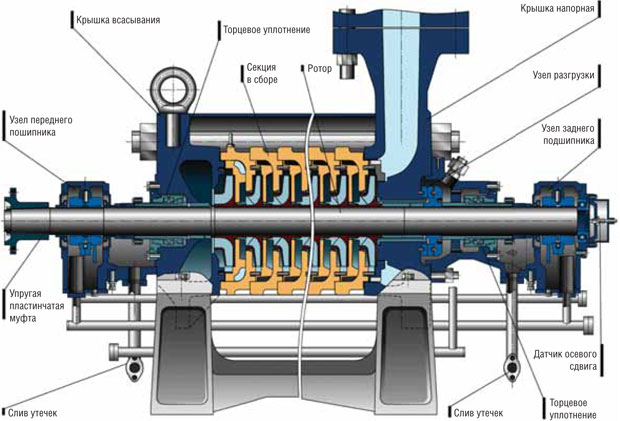

Рис 3. Разрез насоса ЦНС

Насосы ЦНС предназначены для перекачивания холодной воды температурой от 1 до 45° С, с содержанием механических примесей не более 0,2 % по массе, при размере твердых частиц не более 0,2 мм, микротвердостью не более 1,46 ГПа.

Насосы ЦНС применяют в системах водоснабжения и повышения давления в контурах холодной воды, в системах холодного водоснабжения промышленных, административных и жилых объектов, в системах водоотлива каменноугольных шахт, в системы подачи воды в нефтеносные пласты.

Перекачиваемая жидкость должна соответствовать следующим физико-химическим характеристикам:

| Физико-химическая характеристика | Значение |

| Плотность | 700-1050 кг/м3 |

| Кинематическая вязкость | 1,5-10-4 м2/сек |

| pH | 7-8,5 |

| Давление насыщенных паров | не более 665 Гпа |

| Содержание | |

| - газа (объемное) | не более 3% |

| - парафина | не более 20% |

| - сероводорода | отсутствует |

| - механических примесей с размером твердых частиц до 0,2 мм с микротвердостью 1,47 ГПа | не более 0,2% |

| - обводненность | до 90% |

Основными конструктивными блоками насоса являются корпус и ротор.К корпусу относятся крышки линий всасывания и нагнетания, направляющие аппараты, передний и задний кронштейны. Корпуса направляющих аппаратов, крышки всасывания и нагнетания стягиваются стяжными болтами.Направляющий аппарат, кольцо (с уплотняющими кольцами) и рабочее колесо образуют секцию насоса. Стыки корпусов направляющих аппаратов уплотняются резиновыми кольцами, выполненными из маслобензостойкой резины.Благодаря тому, что корпус насоса состоит из отдельных секций, имеется возможность, не меняя подачи, менять напор путем установки нужного числа рабочих колес и направляющих аппаратов с корпусами. При этом меняется только длина вала и стяжных шпилек.

Ротор насоса состоит из вала, на котором установлены рабочие колеса, кольцо, рубашка вала, дистанционная втулка, регулировочные кольца и диск разгрузки. Все детали на валу стягиваются гайкой ротора. Опорами ротора служат два радиальных сферических подшипника, установленные в переднем и заднем кронштейнах по скользящей посадке, позволяющей ротору перемещаться в осевом направлении на величину "разбега" ротора.

Подшипниковые камеры уплотняются манжетами, установленными в крышках подшипников. Кронштейн с наружной стороны закрыт крышкой, в которой смонтировано устройство контроля смещения ротора. Места выхода вала из корпуса подшипников и камер уплотняются сальником.

Работа насоса основана на взаимодействии лопаток вращающегося рабочего колеса и перекачиваемой жидкости. Вращаясь, рабочее колесо сообщает круговое движение жидкости, находящейся между лопатками. Вследствие возникающей центробежной силы жидкость от центра колеса перемещается к внешнему выходу, а освободившееся пространство вновь заполняется жидкостью, поступающей из всасывающей трубы под действием создаваемого разрежения. Выйдя из рабочего колеса первой секции, жидкость поступает в каналы направляющего аппарата и затем во второе рабочее колесо с давлением, созданным в первой секции, откуда - в третье рабочее колесо с увеличенным давлением, созданным во второй секции и т.д.

Вышедшая из последнего рабочего колеса жидкость через направляющий аппарат поступает в крышку нагнетания и из нее в нагнетательный трубопровод. Во время работы насоса, вследствие давления воды на неравные по площади боковые поверхности рабочих колес, возникает осевое усилие, которое стремится сместить ротор насоса в сторону всасывания. Для уравновешивания осевого усилия в насосе предусмотрено разгрузочное устройство, состоящее из диска разгрузки, кольца и втулки разгрузки и дистанционной втулки. Жидкость из последней ступени проходит через кольцевой зазор между втулкой разгрузки и дистанционной втулкой и давит на диск разгрузки с усилием, равным сумме усилий, действующих на рабочие колеса, но направленным в сторону нагнетания. Ротор насоса оказывается уравновешенным, равенство усилий устанавливается автоматически.

Выходящая из разгрузочной камеры жидкость охлаждает сальник со стороны нагнетания. Сальник со стороны всасывания омывается жидкостью, поступающей под давлением из всасывающего трубопровода. Жидкость, проходя по рубашке вала через сальниковую набивку, предупреждает засасывание воздуха в насос и одновременно охлаждает сальник. Большая часть жидкости проходит через зазор между рубашкой вала и втулкой гидрозатвора в полость всасывания, часть проходит между рубашкой вала и сальником со стороны всасывания, охлаждая его, остальная часть выходит наружу через штуцер. Затяжка сальника должна обеспечивать возможность просачивания перекачиваемой жидкости между валом и сальниковой набивкой наружу в количестве 5-15 л/ч. Меньшее количество свидетельствует об излишнем затягивании сальника, что увеличивает потери на трение и ускоряет износ рубашки вала и гайки ротора.

Ротор насоса приводится во вращение электродвигателем, присоединенным к насосу через упругую втулочно-пальцевую муфту, состоящую из двух полумуфт (насоса и электродвигателя) и пальцев с резиновыми втулками. Направление вращения ротора насоса по часовой стрелке, если смотреть со стороны электродвигателя. Насос и электродвигатель устанавливаются на общей фундаментной плите так, чтобы между полумуфтами оставался зазор 10 мм при роторе насоса, сдвинутом до отказа в сторону всасывания. Перед эксплуатацией электродвигатель агрегата должен быть заземлен. Насос ЦНС имеет возможность самовсасывания. Данное условие достигается за счет установки внутри насоса клапана. В составе насосного агрегата ЦНС, как правило, на насос устанавливают общепромышленные асинхронные электродвигатели. Чаще всего для этих целей применяется применяется трехфазный асинхронный двигатель с коротко замкнутым ротором.

Насосы изготавливаются как с сальниковыми, так и с торцовыми уплотнениями. Утечки через торцовые уплотнения - согласно технической документации на торцовые уплотнения. Опорные кронштейны насоса выполнены из чугуна, материал проточной части насосов ЦНС СЧ-20, Сталь 35Л, вал сталь 40х, направляющий аппарат, кольцо и корпус направляющего аппарата, втулка сальника - из прессматериала АГ-4В. Уплотнение вала насоса осуществляется с помощью - сальниковой набивки сечением 10 мм. Насосы ЦНС стабильно и долговечно работают с подпором 2-6 м. При отсутствии подпора на входе, кавитация быстро разрушает эти быстроходные насосы. При установке их для перекачивания воды с температурой более 45°С необходимо повышать подпор на входе в насос.

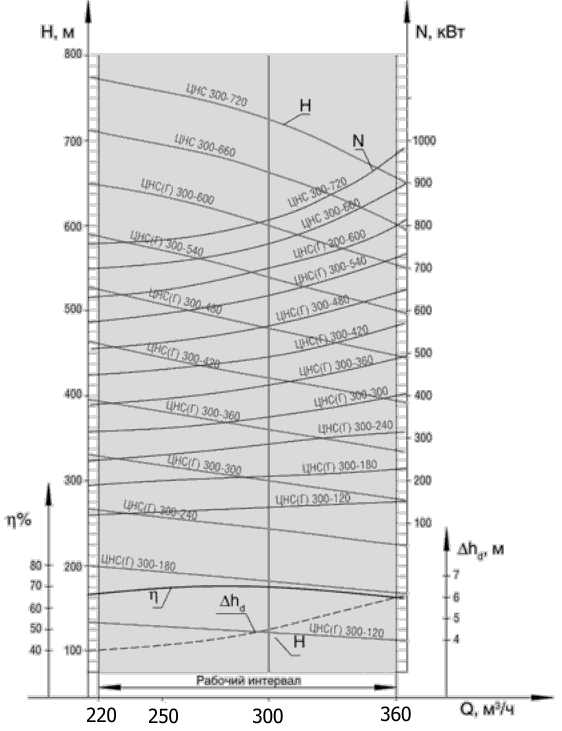

Рис. Графические Характеристики насосов ЦНС 300 - 240, испытанных в воде, плотностью 997 кг/м куб при частоте вращения 1500 об/мин

Условные обозначения насоса секционного горизонтального ЦНСАт 300 - 240 УХЛ 4 ТУ 3631-003-00217389-96

где:

ЦНС - центробежный насос секционный;

А – агрегат;

Т – уплотнение торцовое (без обозначения уплотнение сальниковое);

300 - подача (м3/час);

240 - напор (м);

УХЛ 4 – климатическое исполнение по ГОСТ 15150-69;

ТУ 3631-003-00217389-96 – технические условия исполнения

Тип работы: Работа Курсовая

Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word

Сдано в учебном заведении: ИНиГ

Описание:

Центробежный секционный насос ЦНС 240-1900 -Основными конструктивными блоками насоса являются корпус и ротор.

К корпусу относятся крышки линий всасывания и нагнетания, направляющие аппараты, передний и задний кронштейны. Корпуса направляющих аппаратов, крышки всасывания и нагнетания стягиваются стяжными болтами.

Направляющий аппарат, кольцо (с уплотняющими кольцами) и рабочее колесо образуют секцию насоса. Стыки корпусов направляющих аппаратов уплотняются резиновыми кольцами, выполненными из маслобензостойкой резины. Благодаря тому, что корпус насоса состоит из отдельных секций, имеется возможность, не меняя подачи, менять напор путем установки нужного числа рабочих колес и направляющих аппаратов с корпусами. При этом меняется только длина вала и стяжных шпилек.

Опорные кронштейны насоса выполнены из чугуна, направляющий аппарат, кольцо и корпус направляющего аппарата, втулка сальника - из пресс материала АГ-4В, остальные детали - из хромоникелевой стали.

Ротор насоса состоит из вала, на котором установлены рабочие колеса, кольцо, рубашка вала, дистанционная втулка, регулировочные кольца и диск разгрузки. Все детали на валу стягиваются гайкой ротора.

Опорами ротора служат два радиальных сферических подшипника, установленные в переднем и заднем кронштейнах по скользящей посадке, позволяющей ротору перемещаться в осевом направлении на величину

"разбега" ротора.

Подшипниковые камеры уплотняются манжетами, установленными в крышках подшипников.

Кронштейн с наружной стороны закрыт крышкой, в которой смонтировано устройство контроля смещения ротора. Места выхода вала из корпуса подшипников и камер уплотняются сальником.

Центробежные насосы ЦНС, входящие в состав агрегатов, горизонтальные, секционные с количеством секций от двух до десяти.

Работа насоса основана на взаимодействии лопаток вращающегося рабочего колеса и перекачиваемой жидкости.

Вращаясь, рабочее колесо сообщает круговое движение жидкости, находящейся между лопатками. Вследствие возникающей центробежной силы жидкость от центра колеса перемещается к внешнему выходу, а освободившееся пространство вновь заполняется жидкостью, поступающей из всасывающей трубы под действием создаваемого разрежения. Выйдя из рабочего колеса первой секции, жидкость поступает в каналы направляющего аппарата и затем во второе рабочее колесо с давлением, созданным в первой секции, откуда - в третье рабочее колесо с увеличенным давлением, созданным во второй секции и т.д.

Вышедшая из последнего рабочего колеса жидкость через направляющий аппарат поступает в крышку нагнетания и из нее в нагнетательный трубопровод. Во время работы насоса, вследствие давления воды на неравные по площади боковые поверхности рабочих колес, возникает осевое усилие, которое стремится сместить ротор насоса в сторону всасывания.

Для уравновешивания осевого усилия в насосе предусмотрено разгрузочное устройство, состоящее из диска разгрузки, кольца и втулки разгрузки и дистанционной втулки. Жидкость из последней ступени проходит через кольцевой зазор между втулкой разгрузки и дистанционной втулкой и давит на диск разгрузки с усилием, равным сумме усилий, действующих на рабочие колеса, но направленным в сторону нагнетания. Ротор насоса оказывается уравновешенным, равенство усилий устанавливается автоматически.

Выходящая из разгрузочной камеры жидкость охлаждает сальник со

стороны нагнетания.

Сальник со стороны всасывания омывается жидкостью, поступающей

под давлением из всасывающего трубопровода. Жидкость, проходя по рубашке вала через сальниковую набивку, предупреждает засасывание воздуха в насос и одновременно охлаждает сальник. Большая часть жидкости проходит через зазор между рубашкой вала и втулкой гидрозатвора в полость всасывания, часть проходит между рубашкой вала и сальником со стороны всасывания, охлаждая его, остальная часть выходит наружу через штуцер. Затяжка сальника должна обеспечивать возможность просачивания перекачиваемой жидкости между валом и сальниковой набивкой наружу в количестве 5-15 л/ч. Меньшее количество свидетельствует об излишнем затягивании сальника, что увеличивает потери на трение и ускоряет износ рубашки вала и гайки ротора.

Ротор насоса приводится во вращение электродвигателем, присоединенным к насосу через упругую втулочно-пальцевую муфту, состоящую из двух полумуфт (насоса и электродвигателя) и пальцев с резиновыми втулками.

Направление вращения ротора насоса по часовой стрелке, если смотреть со стороны электродвигателя.

Насос и электродвигатель устанавливаются на общей фундаментной плите так, чтобы между полумуфтами оставался зазор 10 мм при роторе насоса, сдвинутом до отказа в сторону всасывания.

Монтаж электрооборудования осуществляется в соответствии с требованиями ГОСТ 12.2.007.0-75.

1.1.3 Эксплуатация и ремонт

Размер файла: 13,7 Мбайт

Фаил: (.rar)

При перекачивании большого количества жидкости под большим давлением потребуются специальные насосы, способные без труда справиться с такой задачей. Для таких операций подойдет водяной центробежный насос ступенчатого типа (ЦНС). Насосы ЦНС — горизонтальная конструкция, которая предназначена для перекачивания нейтральной воды, у которой температура от 1ºС до 45ºС, и химических веществ. Наличие большого модельного ряда позволяет существенно расширить сферу применения насосов данного класса.

- Описание насоса ЦНС

- Устройство насосов ЦНС

- Насосные агрегаты ЦНС (видео)

- Технические характеристики

- Комплектация насосов ЦНС

- Насосы ЦНС: принцип работы

- Плюсы и минусы

- Избежание поломки

Описание насоса ЦНС

Основной функцией ступенчатых центробежных водяных насосов является перекачивание химически неактивной жидкости с температурой от 1ºС до 45ºС. При этом содержание механических примесей не должно превышать 0,2 %, а твердые частицы должны быть не более, чем 0,2 мм.

Основное свое применение они нашли в повышении давления в системах водоснабжения холодной воды. Так же часто используются в строительстве, в промышленности, для откачивания каменноугольных шахт и т.д. Такой секционный насос могут быть по строению от 2 до 10 секций, диапазон подач изготовитель закладывает от 13 до 850 м³/час., напор может достигать 1300 мм.вод.ст.

Центробежные секционные насосы – ЦНС

Насосы типа ЦНС можно разделить по области применения и особенностям конструкции на следующие группы:

- Насосы ЦНСг — насос, который предназначен для перекачивания горячей воды нейтральной среды с температурой от 45ºС до 105ºС. Доля механических примесей не должна превышать 0,1 %, а твердых тел 0,1 мм. Воду, которая поступает в насос, необходимо обеспечить подпором воды, так чтобы было не менее 10 м.в.ст.

- Насосы ЦНСк — насос данного типа пригодится в тех ситуациях, когда требуется выкачать кислотные воды ( рН до 6.5), с температурой до 40ºС, содержание механических примесей в такой жидкости не должна превышать 0,2 % от массы, размер твердых элементов не должен превышать 0,2 мм.

- Насосы ЦНСм — этот тип насоса применяется в местах, где есть масляная система, а в частности в парогенераторах. ЦНСм устанавливаются для смазки уплотняющих подшипников для безотказной работы во время пуска и на время остановки. В зависимости от модели перекачивающего насоса, температура масла может достигать до +50ºС и до +60ºС.

Строение многоступенчатого насоса ЦНС устроено так, что его корпус имеет отдельные секции, число которых всегда на одну единицу меньше, чем количество рабочих колес. Это связано с тем, что одно из рабочих колес располагается в передней крышке. Благодаря такой конструкции корпуса насоса есть возможность как увеличивать, так и уменьшать напор, при той же подаче. Рассчитать напор можно сложив напоры, которые создает каждое рабочее колесо.

Производитель для изготовления основных деталей использует следующие материалы:

- чугун СЧ20;

- сталь 35Л;

- сталь 40Х.

Для уплотнения вала от протечек используют сальники. Если необходимо, по заказу, можно устанавливать торцовое уплотнение. Для электропривода насоса используется электродвигатель АИР общепромышленного исполнения.

Исходя из конструктивных особенностей, корпус имеет такое строение:

- задний и передний держатель;

- крышек для нагнетающих и всасывающих систем, в этих крышках расположена смазка;

- корпусов и крышек направляющих аппаратов, для их соединения используются стягивающие булавы.

На вал рота установлены втулка, гидропятный диск, полумуфта, элементы для регулировки и рабочие колеса (рубашка вала). Для их фиксации и стяжки применяются специальные гайки. Асинхронный электродвигатель приводит в движение такое оборудование через муфту. В корпусе предусмотрена охлаждающая полость, с помощью которой происходит охлаждение подшипников.

Для стабильной долговременной работы чугунный центробежный ЦНС насос необходимо подпитывать подпором 2-6 метров. Без такого подпора будет происходить быстрое разрушение этих насосов за счет кавитации. Если температура воды увеличилась свыше +45ºС, необходимо пропорционально увеличить подпор.

Как и все в этом мире, конструкция этих насосов имеет свои недостатки. Из-за того, что при работе они могут показать не те свойства, которые считаются расчетными, сложно выбрать устройство подходящее для своего назначения. Неправильная эксплуатация и неправильный выбор параметров будущего насоса могут повлиять на выход его из строя.

Об этом свидетельствует:

- малый напор у жидкости;

- вибрация и шум больше нужного уровня.

Общие рабочие параметры:

- подача жидкости в диапазоне: от 30 до 1000 м³/ч;

- напор жидкости: до 2300 м;

- КПД насоса: до 83%;

- максимальное давление, возникающее в корпусе составляет 270 кгс/см 2 .

Насосные агрегаты ЦНС (видео)

Насосные агрегаты (НА) для закачки воды в пласт системы поддержания пластового давления (ППД) нефтяных месторождений являются наиболее энергозатратным оборудованием.

Насосные агрегаты (НА) для закачки воды в пласт системы поддержания пластового давления (ППД) нефтяных месторождений являются наиболее энергозатратным оборудованием.

По данным, полученным от крупных нефтяных компаний, энергетические затраты на систему ППД составляют до 30 % от энергетических затрат на добычу, промысловый транспорт и подготовку нефти.

Анализ параметров НА, применяемых в системе ППД нефтяных компаний, показывает следующее:

- диапазон по подаче от 25 до 630 м3/сут;

- диапазон по напору от 500 до 2100 м;

- КПД - от 45 до 87 % (87 % относятся к плунжерным насосным агрегатам);

- удельные энергозатраты от 4 до 12 кВт∙ч/м3.

В системе ППД около 95 % применяемых насосов - центробежные секционные насосы.

Разновидности конструкции насосов: ЦНС (центробежный насос секционный); ГНУ (горизонтальная насосная установка) и шурфовые КНС с установками ЭЦН, разработанных на базе многоступенчатых центробежных секционных насосов для добычи нефти, и др.

В последние годы для закачки в пласт небольших объемов воды (до

60 м3/ч) под значительным давлением начали применять плунжерные насосные агрегаты, которые имеют хорошие энергетические показатели.

Нефтедобывающими предприятиями ведется постоянный поиск решений по сокращению затрат на закачку рабочего агента в пласт, поэтому повышение энергетической эффективности и надежности насосных агрегатов является актуальной задачей.

Остановимся на факторах, которые, с точки зрения авторов, представляют наибольший интерес.

Повышение энергоэффективности и показателей надежности НА системы ППД можно решать в следующих направлениях:

а) в процессе изготовления серийно выпускаемых НА;

б) в процессе эксплуатации за счет совершенствования методов выбора насосов, диагностики и контроля основных характеристик и повышения технического уровня за счет модернизации конструкции в процессе капитального ремонта;

в) создание и применение НА с инновационными конструктивными решениями.

Первое направление. Повышение энергоэффективности и надежности большинства серийно выпускаемых НА для закачки воды в пласт практически достигли своего предела. Например, КПД у насосов ЦНС 180-1070…1900, которые составляют большинство насосного парка в нефтяных компаниях и выпускаются более 40 лет, вырос за эти годы всего на 5 %. По конструктивной схеме проточной части насоса КПД насоса достиг своего предела. Есть некоторый запас повышения энергоэффективности насосов за счет изменения формы и диапазона рабочей зоны характеристик насоса.

Показатели надежности насосов ЦНС, декларируемые в технической документации, значительно выросли. Например, у насоса 180-1900 3ТМ, выпускаемого НПО им. М.В. Фрунзе (Украина), установленный ресурс до капитального ремонта имеет 40 тысяч и 28 тысяч часов при закачке пресных и сточных вод соответственно. Фирма Зульцер декларирует ресурс своих насосов до капитального ремонта до 60 тысяч часов.

Однако опыт эксплуатации НА показывает, что фактический ресурс отличается от декларируемого в технической документации в худшую сторону. К сожалению, большинство поставщиков НА не проводят испытаний на надежность своих изделий и не подтверждают показатели надежности, декларируемые в технической документации, в реальных условиях эксплуатации.

Второе направление. Многие нефтяные компании, сервисные предприятия с участием научных организаций успешно занимаются повышением энергоэффективности и надежности НА в процессе выбора, эксплуатации и капитального ремонта НА.

Проблема выбора насосов для системы ППД решается задачей оптимизации вида:

где Е - суммарные энергозатраты за сутки, кВт×ч;

Q = Σqi - объемная подача насоса, которая равняется сумме объемов плановой закачки в скважину, м3/ч;

t - время работы насоса в течение суток, ч;

N - развиваемая насосом мощность, кВт;

Н - развиваемый насосом напор, м;

- давление на выходе из насоса, МПа;

- давление на устье i-ой скважины, МПа;

- потери напора на трение -го участка, м;

- пьезометрические потери напора -го участка, м;

- местные потери напора на трение, м,

ρ - плотность перекачиваемой жидкости, кг/м3.

1. Проводятся диагностика и контроль снижения напора и показателей энергоэффективности (КПД, удельные энергетические затраты на закачку 1 м3 рабочего агента), ухудшения параметров вибрации. Работа выполняется по стандартам предприятий.

Вывод в капитальный ремонт регламентируется следующими критериями: снижением напора на 10 %, снижением КПД на 7 % (с учетом допуска на производственное отклонение - минус 2 %), снижением энергетической эффективности и удельных энергозатрат, установленных расчетом из условий снижения КПД, и ухудшением вибрационных характеристик. Окончательное решение о выводе насоса в капитальный ремонт принимается на основании экономического расчета. Метод расчета приведен в работе и базируется на сравнении затрат на диагностику, техническое обслуживание, текущий и капитальный ремонт с затратами на дополнительный расход электроэнергии при эксплуатации НА за пределами установленного ресурса. В случае, если затраты на эксплуатацию НА достигли уровня затрат на капитальный ремонт, насос выводится в ремонт. Если затраты меньше, то устанавливается время остаточного ресурса эксплуатации НА.

Разработаны и внедряются технические решения, позволяющие изменять напор насоса в соответствии с требованиями технологического процесса закачки воды в пласт снятием рабочих колес и направляющих аппаратов. Это позволяет исключить регулирование характеристик насоса неэффективным способом - дросселированием потока на напорном трубопроводе.

Если в конструкции насоса не предусмотрена первая ступень с расширенным входом, рабочие колеса и направляющие аппараты снимаются, начиная с первой ступени.

Вместо снятых рабочих колес на валу насоса устанавливаются втулки, вместо направляющих аппаратов - направляющий патрубок со специальным устройством оригинальной конструкции для формирования структуры потока жидкости на входе рабочего колеса.

Эффективность предложенного способа уменьшения напора заключается в том, что КПД насоса и монтажные размеры остаются без изменения. При необходимости можно вернуться к первоначальной характеристике, установив снятые детали.

2. Расширена рабочая зона характеристик насосов ЦНС 40, ЦНС 63, ЦНС 80 до 1,5 от Qн, где Qн - номинальная подача насоса. Остановимся более подробно на данном направлении повышения энергоэффективности НА.

Рабочая зона характеристик большинства центробежных насосов располагается в диапазоне от 0,7 до 1,2 Qном, а плотность ρ закачиваемой воды не должна превышать 1120 кг/м3.

Расширение рабочей зоны характеристики в сторону больших подач ограничивается:

а) несущей способностью вала и показателями надежности узла гидроразгрузки насоса. Согласно анализу данных эксплуатации насосов типа ЦНС, влияние расширения рабочей зоны характеристики на показатель надежности узла гидроразгрузки наблюдается при подачах Qф > 1,5 Qном. При таких режимах диски разгрузки начинают работать в режиме полусухого трения из-за недостаточного перепада давления в узле гидроразгрузки;

б) допускаемым кавитационным запасом (допускаемым минимальным давлением на входе в насос);

в) плотностью закачиваемой воды;

г) мощностью электродвигателя насосного агрегата;

д) допустимыми значениями вибрационных параметров.

По результатам выполненных исследований, используя расчетно-аналитический метод, внесены следующие изменения в техническую и эксплуатационную документацию насосных агрегатов типа ЦНСА 40, ЦНСА 63, ЦНСА 80:

- приведены графические характеристики насосов с расширенной рабочей зоной подач до Q = 1,5Qном, расчетные характеристики Q - N при максимальной плотности перекачиваемой среды ρ = 1200 м3/ч и расчетные характеристики Q - N1 при достижении допустимых пределов износа (снижение напора на 10 % и КПД на 7 % (5 % + 2 % допуска) при ρ = 1200 м3/ч;

- приведены аналитические выражения для расчета расширенной рабочей зоны характеристик насосов, которые дают возможность их использования при обосновании и дальнейшего расширения рабочей зоны характеристик, с целью выбора насосов для конкретной технологической схемы.

На рисунке 4 приведены характеристики насоса ЦНС 63-1800, в том числе изменения удельных энергетических затрат Е = f(Q) после проведенных изменений. Как видно из графика, после расширения рабочей зоны характеристики насоса существенно (на 12 %) снижаются удельные энергетические затраты на закачку воды в пласт.

В первоначальном варианте конструкции в состав агрегата входили: восьми- или десятиступенчатый насос, асинхронный электродвигатель типа АТД4 мощностью 315 кВт и частотой вращения ротора 3000 об/мин, мультипликатор, две упруго-компенсирующие муфты, маслостанция, фундаментная плита и компенсаторы-виброгасители.

Насос центробежный, горизонтальный, секционный, восьми- или десятиступенчатый (в зависимости от наружного диаметра рабочего колеса), однокорпусный с оппозитным расположением рабочих колес. Опорами ротора насоса являются: со стороны входного патрубка - подшипник скольжения, работающий в перекачиваемой среде, а со стороны напорного патрубка - подшипник качения, работающий с принудительной смазкой.

Два набора рабочих колес (левых и правых) расположены оппозитно друг другу, что позволяет компенсировать основную часть осевых сил, действующих на ротор насоса.

Остаточные осевые усилия воспринимаются радиально-упорным шарикоподшипником, установленным в подшипниковом кронштейне.

Уплотнение вала ротора - одинарное, торцовое, с частичной гидравлической разгрузкой аксиально-подвижного элемента. Для выравнивания давлений в камере торцового уплотнения и входном патрубке они соединены трубкой.

Базовыми деталями насоса являются: входная, напорная крышки и средний корпус с опорными лапами, расположенными в плоскости, параллельной горизонтальной оси насоса.

Входной патрубок насоса - горизонтальный осевой, напорный патрубок расположен посередине в горизонтальной плоскости насоса и направлен перпендикулярно оси насоса.

Впервые в отечественной практике для такого класса насосов (ns = 37,5) удалось достичь величины КПД около 58 %. Высокий КПД насоса достигнут за счёт следующих технических решений:

- оппозитного расположения рабочих колёс с восприятием остаточной осевой силы радиально-упорным подшипником, что позволило исключить затраты энергии на гидравлическую разгрузку ротора;

- высокой частоты поверхности деталей проточной части и др.

В дальнейшем был создан насосный агрегат с высокооборотным регулируемым приводом на подачи от 15 до 40 м3/ч и напорами от 1000 до 2100 м на базе десятисту-пенчатого насоса ЦНС 25-1400. Общий вид насосного агрегата приведен на рисунке 6.

В системах ППД, где требуются НА на малые подачи (Q

Читайте также: