Цнс утечка через уплотнение

|

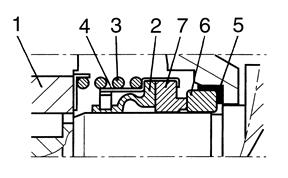

| Рис. 2. Сальник |

1.1. Сальниковые уплотнения. Сальниковые уплотнения устанавливают в местах выхода вала из корпуса насоса (см. рис. 2). Основным элементом, обеспечивающим герметичность полости высокого давления (ПВД) от внешней среды является набивка сальника 1, которую изготавливают из специального хлопчатобумажного или, при высокой температуре перекачиваемой жидкости, асбестового шнура квадратного сечения. Перед установкой ее пропитывают смазкой из графита и технического жира. Шнур укладывают в камеру сальника в корпусе 5 насоса отдельными кольцами. Его нельзя наматывать на вал одним куском, так как при этом нельзя получить равномерного по окружности поджатия набивки. После укладки набивка зажимается крышкой 2 сальника равномерным затягиванием гаек шпилек 3. При работе насоса между втулкой вала 6 и набивкой возникают значительные силы трения, и выделяется много тепла, которое должно отводится жидкостью, просачивающейся через сальник. Поэтому утечка жидкости через сальник совершенно необходима. Натяжение крышки сальника должно быть отрегулировано так, чтобы через сальник просачивались капли чуть теплой жидкости. При работе насоса материал набивки изнашивается, перестает плотно прилегать к валу, что приводит к существенным утечкам жидкости. Поэтому гайки сальника надо периодически подтягивать и добавлять набивку сальника. Если повторное натягивание, а затем добавление набивки не дает уплотнения или приводит к чрезмерному нагреву сальника, то набивку необходимо сменить. Через сальник ни в коем случае не должен проходить воздух, т.к. воздух практически не отводит тепло, и набивка может сгореть, т.е. сальник должен обязательно находится в рабочей среде.

Для того чтобы гарантировано избежать работы сальника на сухую иногда применяют гидравлический затвор, который состоит из кольца 4 двутаврого сечения, помещенного между кольцами набивки. К этому кольцу по трубке подводится жидкость под давлением с выхода насоса. Жидкость из кольца 4 медленно, по каплям, вытекает наружу и внутрь насоса, отводя при этом тепло. Для защиты вала от износа на него иногда надевают защитную втулку 6.

Как видим сальник требует больших затрат на проведение технического обслуживания и мастерства обслуживающего персонала. Поэтому в последнее время почти все производители насосов переходят на скользящие торцевые уплотнения, которые не требуют проведения технического обслуживания на протяжении всего срока их службы.

Рис. 3. Скользящее торцевое уплотнение |

1.2. Скользящее торцевое уплотнение. На рис. 3 для примера показано торцевое уплотнение для смеси вода + гликоль (до 40%) для температуры не выше 70 0 С. Основными элементами любого скользящего торцевого уплотнения (СТУ) являются:

1. Скользящая пара, состоящая из кольца 6, запрессованного через проставку 5 в крышке уплотнения, и вращающего кольца 7. Эта пара исключает радиальные утечки между ними.

2. Манжеты 2, исключающей утечки в

осевом направлении между ней и валом,

3. Пружины 3, поджимающей скользящую пару по направляющей 4 и упирающейся в

корпус 1 насоса.

Полная герметичность может быть обеспечена идеальным касанием вращающего 7 и запрессованного 6 колец. Малейшее нарушение трущихся поверхностей (царапина, залипание и т.д.) может привести к резкому увеличению утечек жидкости через уплотнение.

Скользящие уплотнения для других жидкостей и условий работы имеют те же элементы, но конструктивно могут быть изготовлены иначе.

Необходимым условием работы этого уплотнения является наличие смачивающей пленки между скользящей парой, т.е. оно должно всегда находится в рабочей среде.

Выбор конструкции СТУ и материала трущейся пары (колец 6 и 7) зависит от агрессивности, температуры, давления перекачиваемой жидкости. Для мало агрессивных жидкостей (вода, водные растворы, маловязкие нефтепродукты) кольцо 6 обычно изготавливают из графита, пропитанного смолой, или другим наполнителем, а кольцо 7 – из хромистых сталей. Трущие поверхности этих колец обрабатывают по 10 – му классу чистоты. Торцевые уплотнения более долговечны, чем сальниковые, и не требуют обслуживания (подтяжки).

Средний срок службы скользящего торцевого уплотнения составляет до двух – трех лет при нормальных условиях эксплуатации. Загрязнения, присутствующие в перекачивае-мой жидкости, могут значительно уменьшить срок службы торцевого уплотнения.

3.7. После проверки исправности насоса и готовности его к работе приступить к заливке насоса и всасывающего трубопровода жидкостью из нагнетательного трубопровода или через отверстие в крышке всасывания.

¨ Для этого необходимо открыть воздушный кран, расположенный на верху крышки всасывания, насос заливать до тех пор, пока из воздушного крана начнет бить струйка жидкости без воздушных пузырьков. При заполнении насоса перекачиваемая жидкость должна также вытекать из трубки разгрузки.

¨ Одновременно проверить герметичность всасывающего трубопровода, приемного клапана, стыки корпусов насоса, пробок, устранить места течи.

¨ Выпустить газ из успокоителей и трубок манометров.

¨ Убедиться по показаниям манометров на напорном и входном трубопроводах, что давление в насосе не превышает допустимого.

3.8. Предварительно отрегулировать сальниковые уплотнения вала таким образом, чтобы через них наблюдалась редкая капель перекачиваемой жидкости. Подтяжку сальников производить одновременно двумя гайками, не допуская перекоса крышки. Окончательно регулировку сальниковых уплотнений производить при работе насоса.

3.9. По показаниям газоанализатора убедитесь, что концентрация взрывоопасности газа и паров нефти в помещении не превышает 10%. При повышенной концентрации газа и паров нефти включить вентиляцию помещения на время, необходимое для ее снижения.

4. ПОРЯДОК РАБОТЫ.

4.1. Включить вентиляцию помещения машинного зала на 15-20 минут.

4.2. По показаниям манометров на подводящем и отводящем трубопроводах, а также открытием пробно-спускового крана убедиться, что насос залит перекачиваемой жидкостью. В случае отcутствия жидкости произвести заливку насоса.

4.3. Полностью открыть задвижку на подводящем трубопроводе и вентиль на линии отвода жидкости из разгрузочного устройства насоса. Задвижка на напорном трубопроводе должна быть закрыта.

4.4. Производить пуск агрегата при закрытой задвижке на напорном трубопроводе. После того, как электродвигатель набрал полную частоту вращения постепенно открыть регулировочную задвижку. Работа насоса при закрытой задвижке более 5 минут не допускается.

4.5. Обеспечить напор насоса в пределах рабочей характеристики по показаниям манометра при помощи регулирующей задвижки.

4.6. Отрегулировать на работающем насосе сальниковое уплотнение вала таким образом, чтобы утечка перекачиваемой жидкости через каждое уплотнение составляла для насосов:

ЦНС 38-44…220 , ЦНС 60-66…330 , ЦНС 105-98…490–от 5 л/ч. до10л/ч. ЦНС 300-120…600- от 5л/ч. до 20л/ч.

Регулировку осуществлять постепенным поджатием крышки сальника одновременно двумя гайками, не допуская перекоса крышки.

ВНИМАНИЕ! Затягивание сальника до полного прекращения утечки категорически запрещается, т.к. это вызывает перегрев уплотнения и возможность возгорания.

Утечка жидкости через ТУ - согласно паспорта на ТУ.

4.7. При остановке агрегата в результате сбрасывания автоматической блокировки закрыть задвижку на напорном трубопроводе и выяснить причину.

4.8. При плановой остановке агрегата перед выключением электродвигателя закрыть напорную задвижку.

4.9. Измерение напора насоса производится манометром, по ГОСТ 8625-77, подключенном на напорном трубопроводе перед регулирующей задвижкой.

4.10. Соответствие напора насоса его значениям в рабочей части характеристики достигается регулирующей задвижкой в случае несоответствия сопротивления сети трубопроводов.

4.11. Манометры выбираются так, чтобы их шкала использовалась не менее чем на 2/3.

4.12. При ежесменном обслуживании агрегата необходимо:

¨ Контролировать давление по показаниям манометров на входе и выходе

Чтобы распечатать файл, скачайте его (в формате Word).

Как уже было сказано выше, зазор между вращающимся и неподвижным кольцами уплотнения составляет меньше микрона. В этом зазоре образуется тонкая пленка перекачиваемой жидкости, которая уменьшает трение. При увеличении зазора вырастает толщина смазывающей пленки, что приводит к уменьшению трения и соответственно к увеличению срока службы уплотнения. В любом случае присутствие смазывающей пленки между двумя кольцами уплотнения приводит к некоторому количеству утечек рабочей жидкости наружу. При условии параллельности поверхности пары трения наблюдается зависимость объема утечек от величины зазора, возведенной в третью степень. Формулу расчета утечек в данной статье мы приводить не будем, но на практике они могут составить от 0,01 до 30 мл/час при условии исправности уплотнений. Больший объем утечек говорит о некорректно подобранных или неправильно установленных уплотнениях.

Объем утечек зависит также от следующих обстоятельств:

• наличие загрязнений на поверхности уплотнений

• шероховатость поверхности уплотнений

• наличие радиальных и осевых биений вала рабочего колеса

• температура перекачиваемой среды

• вязкость перекачиваемой среды

• скорость вращения вала

• давление в корпусе насоса

• правильность установки уплотнения

Пружинные, сильфонные и картриджные торцевые уплотнения

Пружины используются в торцевых уплотнениях для прижима вращающегося кольца уплотнения к неподвижному. В ряде конструкций пружина также несет функцию передачи крутящего момента. В уплотнении может быть одна центральная или несколько периферийных пружин. Преимущество уплотнений с центральной пружиной - в их дешевизне и простоте. Зато при поломке пружины уплотнение немедленно выходит из строя. Центральная пружина достаточно мощная, чтобы иметь возможность передачи крутящего момента с вала на уплотнение. Она не защищена корпусом уплотнения от воздействия среды, если в среде есть твердые примеси. Вариант уплотнения с центральной пружиной на стороне атмосферы лишен этого недостатка. Конструкция с множеством периферийных пружин выходит из строя постепенно, что дает возможность своевременно заметить небольшую утечку и поменять уплотнение. Сами по себе эти пружины маленькие, срок их службы меньше срока большой центральной пружины. Они не способны передавать крутящий момент вала на уплотнение.

Рисунок 2. Различные виды торцевых уплотнений

В сильфонных уплотнениях сильфон используется для передачи крутящего момента с вала на вращающееся кольцо уплотнения. Сильфон может быть эластомерным или металлическим. Эластомерные сильфоны обычно используют дополнительную центральную пружину для лучшего прилегания поверхностей пары колец уплотнения друг к другу. Именно уплотнения с эластомерным сильфоном и центральной пружиной являются наиболее дешевыми и распространенными видами уплотнений для общепромышленных насосов. Они составляют большинство всех используемых видов торцевых уплотнений.

Уплотнения с металлическим сильфоном не требуют использования дополнительных пружин. Здесь сам по себе металлический сильфон одновременно и передает крутящий момент на вращающееся кольцо и прижимает это кольцо к неподвижному.

Наконец, по еще одной классификации уплотнения делятся на картриджные и простые (компонентные). Картриджные уплотнения отличаются тем, что в нем все элементы объединены в единый корпус, что значительно облегчает их замену. В простых уплотнениях придется отдельно устанавливать кольца, пружину и сильфон, а в картриджных конструкциях достаточно надеть моноблок на корпус и закрепить его при помощи винтов и штифтов.

Рисунок 3. Показано устройство торцевого уплотнения с эластомерным сильфоном и центральной пружиной. Здесь сам по себе сильфон (резиновый компенсатор) выполняет функцию передачи крутящего момента и вторичного динамического уплотнения.

Двойные торцевые уплотнения

Существуют задачи, где от насоса требуется полная герметичность, даже малейшие утечки недопустимы. В этом случае можно воспользоваться, насосами с магнитной муфтой, но те могут иметь ограничения, которые заставят все же использовать механические уплотнения. Например, насосы с магнитной муфтой крайне плохо относятся к присутствию в перекачиваемой среде твердых частиц.

Чтобы исключить протечки (пусть и небольшие) при использовании торцевых уплотнений на валу устанавливают два уплотнения одновременно. При этом между уплотнениями находится камера с затворной жидкостью. Затворная жидкость обеспечивает смазку, промывку и охлаждение уплотнений, а также полностью исключает шанс попадания перекачиваемой среды наружу. В качестве затворной жидкости используется вода, глицерин или другие жидкости, не вступающие во взаимодействие с перекачиваемой средой. Существует 2 основных варианта расположения сдвоенных уплотнений:

Рисунок 4. Варианты расположения на валу двойного торцевого уплотнения. Стрелками показано направление течения затворной жидкости.

Разберем преимущества и недостатки каждой из схем. Вариант "Спина к спине" распространен чуть больше. При нем давление затворной жидкости должно быть на 1-2 бара больше давления перекачиваемой жидкости. Это может быть достигнуто при помощи специального сосуда, дозировочного насоса или гидроуситилеля. Такого рода уплотнение хорошо тем, что зазор между вращаемым и неподвижным кольцами заполнен затворной жидкостью, следовательно туда не могут попасть твердые частицы и грязь, присутствующие в перекачиваемой среде. Это резко повышает срок службы уплотнения по сравнению со схемой "Тандем".

При схеме уплотнения "Тандем" затворная жидкость имеет давление меньшее, чем перекачиваемая жидкость. В случае разгерметизации уплотнения перекачиваемая жидкость попадет в затворную, а не наоборот. Это может иметь существенное значение для ряда применений, когда недопустимо попадание в напорную линию посторонней жидкости. Кроме того, здесь меньше придется возиться с системой контроля давления затворной жидкости, что тоже может быть важно в определенной ситуации.

План:

- Что такое торцевое уплотнение? принцип работы, конструкция;

- Роль торцевого в конструкции разных насосах;

- Типы и классификация торцевых уплотнений;

- Материалы торцевых и их характеристики;

- Причины выхода со строя, профилактика и меры по сохранению работоспособности торцевых и насосов в целом;

- Таблица подбора торцевых уплотнений;

- Выводы;

Торцевое уплотнение – это узел, предназначенный для обеспечения герметичности насоса в местах, где вал проходит через крышку насоса. Герметичность в таких узлах добивается за счет плотного прижатия по торцевым плоскостям двух прецизионных (высокоточных) деталей – вращающейся и неподвижной. Для предотвращения утечек точность деталей должна быть очень высокой, такая точность достигается шлифовкой и притиркой контактируемых поверхностей.

Роль торцевого в конструкции разных насосах.

Если в насосах сухого исполнения торцевое уплотнение призвано не пропускать перекачиваемую жидкость из насосной в окружающею среду, то в погружных насосах торцевое уплотнение не пускает воду в электродвигатель и предотвращает короткое замыкание. Для повышения надежности против протечек нередко размещают два торцевых на одном валу. В таком случае дополнительно используют охлаждающую жидкость, нередко масло, которое в свою очередь является диэлектриком и при попадании в электродвигатель не приводит к короткому замыканию.

Типы и классификация торцевых уплотнений

Конструктивно торцевые уплотнения делятся на разборные и катриджевые, на сбалансированные и несбалансированные.

Материалы торцевых и их характеристики

Материалы пар трения зависят от характеристик перекачиваемой жидкости, температуры и давления. Всех их можно поделить на мягкие и твердые. В зависимости от поставленных задач могут использоваться в различных комбинациях такие материалы: карбид кремния, оксид алюминия, карбид вольфрама, графиты пропитанные металлами или синтетическими смолами. Как вторичное уплотнение могут использоваться резина (TPDM), витон (FKM), нитрил (NBR).

Причины выхода со строя, профилактика и меры по сохранению работоспособности торцевых и насосов в целом

Торцевое уплотнения является наиболее точным, прихотливым и быстро изнашиваемым узлом во всем насосе. По статистике сервисного центра 70% всех неисправностей связаны с торцевым уплотнением. Статистика выхода со строя торцевого выглядит так:

Износ(30%) – износ это естественный процесс, прямо зависящий от количества мотто часов, которые проработал насос. Но на интенсивность износа влияют еще несколько факторов, так например, высокие температуры или абразивные включения тоже уменьшают срок службы торцевого уплотнения. Для увеличения срока службы необходимо подбирать торцевые уплотнения с материалами, которые более приспособлены под ваши задачи. Таких факторов очень много и по каждому конкретному случаю рекомендуем обращаться к специалистам.

Неправильное применение (15%) - это случай когда неправильный подбор торцевого приводит к гиперинтенсивному износу(3-6 месяцев), или утрате своих свойств вторичных уплотнений. Так, например, для масел и эмульсий необходимо использовать витон (FKM) как материал вторичного уплотнения (простая резина EPDM не имеет химической стойкости к нефтепродуктам).

Сухой ход (15%) – перекачиваемая жидкость выполняет функцию охлаждения и частично смазывания пар трения и когда происходит завоздушивание, или насос вообще включили, не подав воду, происходит перегревание торцевого что может вывести со строя, как пары трения, так и резиновые уплотнения. Профилактикой таких неисправностей является систематический спуск воздуха с насосной части через специально предусмотренные спускники и правильно, профессионально настроенная автоматика. Как показывает практика большинство случаев поломок по сухому ходу связаны с халатностью или непрофессионализмом наладчиков или обслуживающего персонала.

Монтаж (10%) – неквалифицированный монтаж торцевого уплотнения, плохая балансировка рабочего колеса, не юстированные полумуфты, нарушения монтажа подшипников, отсутствия масла(для водоотведения).

Таблица подбора торцевых уплотнений:

Частота вращения вала двигателя, об./мин

От 375 до 750 включ.

Св. 750 до 1000 включ.

Св. 1000 до 1500 включ.

Св. 1500 до 3000 включ.

Уровень вибрации, , мм, не более

6 НАТУРНОЕ ОБСЛЕДОВАНИЕ

6.1 Натурное обследование центробежных насосов предусматривает выполнение следующих основных этапов работ:

- технический осмотр;

- проверка технических характеристик насоса в рабочем режиме;

- дефектация узлов и деталей;

- испытание.

6.2 Технический осмотр

Технический осмотр проводится с частичной разборкой насоса с целью визуального выявления дефектов, которые могли возникнуть в процессе эксплуатации. При этом необходимо обратить внимание на:

- следы пропусков продукта и потения на основном металле и сварных швах;

- наличие трещин, язв, раковин, отслоений поверхности основного металла, видимых нарушений геометрической формы, следов коррозии;

- ослабление болтовых и шпоночных соединений.

Трещины возникают чаще всего в местах концентрации напряжений, вызываемых резкими изменениями сечений элементов. К типичным концентраторам напряжений относятся:

- элементы с резким перепадом сечений;

- места окончания накладок, ребер, проушин, раскосов;

- отверстия;

- места пересечения сварных швов, прерывистые швы;

- технологические дефекты сварных швов (подрезы, наплывы, незаваренные кратеры, резкие переходы от наплавленного металла к основному, неметаллические включения и др.).

При осмотре сварных швов и мест концентрации напряжений целесообразно применять оптические средства, например, лупу с 6-10-кратным увеличением. В случае необходимости, для повышения надежности при проведении технического осмотра насосов производится зачистка отдельных участков его поверхности до блеска с последующим травлением и использованием капиллярных или других методов дефектоскопии.

Неразрушающим методам контроля подвергаются участки, где необходимо замерить толщину стенки и определить характер предполагаемых дефектов.

Выбор метода дефектоскопии и объем контроля определяются комиссией, проводящей обследование.

Болтовые соединения осматриваются, проверяется плотность посадки, затяжка, состояние резьб.

Отклонения размеров и форм от проектных должны быть проконтролированы. Проведение контроля технических параметров и линейных размеров производится соответствующими приборами и мерительными инструментами, обеспечивающими необходимую точность замера. Полученные результаты сравнивают с допустимыми, приведенными в "Картах обследования" (приложения А-Е) и в случае, если они превышают допустимые значения, рассматривается вопрос отбраковки.

6.3 Проверка технических характеристик насоса в рабочем режиме проводится при условии отсутствия дефектов, определяемых на этапе "Технический осмотр". Задачей выполнения данного этапа является определение фактических численных значений характеристик обследуемого центробежного насоса.

Определение основных характеристик насоса проводится по следующим показателям:

- расход жидкости на утечки через уплотнения

- температура нагрева подшипников

6.4 Измерения и насоса производятся следующим образом: на входе и выходе насоса устанавливаются манометры класса 0,6; на выходе насоса устанавливается расходомер и, регулируя производительность насоса с помощью задвижки, устанавливается ее паспортное значение с допуском ±0,05 (время измерения в течение 10 или 5 минут с помощью секундомера);

измеряется давление на входе в насос;

измеряется давление на выходе из насоса;

измеряется точное значение ;

рассчитывается напор по формуле:

где - напор насоса, м;

- давление на входе, кгс/см ;

- давление на выходе, кгс/см ;

- плотность перекачиваемой жидкости, кгс/см .

По графику , приведенному в паспорте или инструкции по эксплуатации ЦНС, сравнивают полученный напор с номиналом и делают вывод о соответствии и требуемым данным.

6.5 Измерение расхода жидкости на утечки через уплотнения должно производиться с погрешностью не более 5% с помощью мерного сосуда с делениями или путем определения массы утечек с последующим учетом плотности жидкости при данной температуре.

Фактическая величина утечек сравнивается с данными, приведенными в таблице 5.1, и делается вывод об их соответствии техническим требованиям. В случае превышения необходимо подтянуть сальники или заменить их и провести повторные испытания.

6.6 Измерение температуры нагрева подшипников проводится путем измерения нагрева корпуса подшипника. Погрешность измерения не должна превышать данных, приведенных в инструкциях по эксплуатации.

6.7 Измерение вибраций должно производиться с помощью виброметров, удовлетворяющих требованиям ГОСТ 25275-82, класса точности не ниже 2,0.

Вибрация должна измеряться на корпусе подшипникового узла в двух взаимно перпендикулярных направлениях, проходящих через ось вращения рабочего колеса насоса. При этом одно из направлений измерения вибрации должно быть параллельно оси напорного патрубка насоса.

Если фактические технические характеристики насоса соответствуют предельным значениям характеристик, приведенным в таблицах 5.1 и 5.2, то комиссия может принять решение о продлении срока службы.

6.8 Дефектация узлов и деталей.

6.8.1 При несоответствии технических характеристик насоса его паспортным данным и выявлении неисправностей в работе насоса (повышенная вибрация, необеспечение герметичности, перегрев подшипников, возникновение нехарактерных шумов, скрежет, щелчки и т.д.), насос подлежит частичной или полной разборке с целью установления причин отклонений и дефектации узлов и деталей. При невозможности устранения обнаруженных неисправностей на месте эксплуатации насос подлежит ремонту в соответствии с требованиями технических условий на ремонт.

Показатели отбраковки узлов и деталей конкретной модели центробежного насоса указаны в технических условиях на капитальный ремонт.

6.8.2 При проведении натурного обследования (установления дефектов) сборочные единицы и детали разделяются на:

2) подлежащие ремонту;

3) негодные, не подлежащие восстановлению.

Перечень критериев для оценки работоспособности сборочных единиц и деталей центробежных насосов приведен в "Картах обследования" (приложения А-Е).

6.8.3 Общие требования на дефектацию сварных и резьбовых соединений, подшипников качения и скольжения приведены в разделе 9.

6.8.4 Дефектация узлов и деталей, не рассмотренных в "Картах обследования", производится согласно требованиям технических условий на капитальный ремонт по каждой конкретной модели центробежного насоса.

6.9.1 Испытания центробежных насосов проводятся после устранения всех неисправностей, обнаруженных в процессе обследования на месте эксплуатации, и только в том случае, если по веским основаниям комиссия решит, что результаты обследования недостаточны для решения вопроса о дальнейшей эксплуатации.

6.9.2 Центробежные насосы подлежат испытаниям после производства капитального ремонта на ремонтном предприятии по соответствующим методикам или требованиям технических условий на капитальный ремонт. Допускается производить испытание на местах эксплуатации насосов.

6.9.3 При обследовании центробежных насосов на месте эксплуатации и невозможности проведения гидравлических испытаний насосы подлежат обкатке в рабочем режиме с определением основных технических характеристик.

6.9.4 Данные о результатах по проведенным испытаниям и обкатке насосов заносятся в техническое заключение (приложение И).

6.9.5 По результатам анализа условий и режимов эксплуатации обследуемого оборудования, выполнения структуры ремонтного цикла согласно "Системе технического обслуживания и планово-предупредительного ремонта", времени последнего капитального ремонта, фактической наработки оборудования, комиссия может принять решение о сокращении объема и видов работ, предусмотренных при натурном обследовании.

7 ПОРЯДОК ПРОДЛЕНИЯ СРОКА ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

7.1 Результаты аналитических исследований, натурного обследования и испытаний служат основанием для установления возможности дальнейшей эксплуатации ЦНС свыше расчетного срока службы.

7.2 Срок продления службы ЦНС сверх расчетного определяется исходя из его соответствия техническим требованиям, структуре ремонтных циклов, длительности межремонтных периодов с учетом условий эксплуатации ЦНС в действующей технологической схеме и характера последствий, которые могут возникнуть в связи с неисправностью оборудования в результате износа отдельных сборочных единиц и деталей.

Срок продления службы ЦНС сверх расчетного, устанавливаемый комиссией по результатам обследования, составляет от одного до трех лет.

7.3 По результатам натурного обследования, испытаний и аналитических исследований комиссия составляет и утверждает "Техническое заключение" (приложение И).

7.4 Срок продления эксплуатации ЦНС (на основании решения комиссии) указывается в соответствующем акте (приложение К).

7.5 Акт о продлении срока службы ЦНС в трех экземплярах, с установленным сроком дальнейшей эксплуатации, подписывается всеми членами комиссии и утверждается Главным инженером предприятия-владельца.

Один экземпляр акта о продлении срока службы ЦНС хранится в организации, проводившей обследование.

Второй экземпляр акта о продлении срока службы ЦНС передается владельцу оборудования.

Третий экземпляр акта о продлении срока службы прикладывается к техническому паспорту ЦНС.

7.6 На основании акта в паспорте на ЦНС делается отметка о продлении срока эксплуатации за подписью председателя комиссии, проводившей обследование ЦНС.

7.7 При установлении невозможности восстановления технических характеристик ЦНС в соответствии с паспортными данными, требованиями настоящих "Методических указаний" и экономической нецелесообразностью дальнейшей эксплуатации оборудование подлежит списанию в установленном порядке.

8 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

8.1 При проведении работ по обследованию ЦНС применяются различные подъемно-транспортные механизмы, электрические приборы и машины, требующие соблюдения мер безопасности труда.

8.2 С целью обеспечения безопасного проведения работ работники, занятые обследованием ЦНС, должны знать и выполнять требования стандартов, инструкций и правил по технике безопасности труда, действующих на данном предприятии.

8.3 К работам по обследованию ЦНС допускаются лица не моложе 18 лет, прошедшие обучение, имеющие удостоверение на право проведения работ и прошедшие инструктаж по технике безопасности.

8.4 Производственный инструктаж по технике безопасности на рабочем месте проводит ответственный работник по технике безопасности.

8.5 Результаты и дата проведения инструктажа по технике безопасности заносятся в журнал учета проведения инструктажа.

8.6 Лица, привлекаемые к работам по обследованию ЦНС, должны иметь индивидуальный план мероприятий с указанием цели, объема работ и зон обследования.

8.7 Время проведения обследования должно быть согласовано с лицом (организацией), ответственным за исправное состояние и эксплуатацию ЦНС.

8.8 Помещение и рабочее место, предназначенные для обследования, должны обеспечивать нормальные условия труда исполнителю работ и соответствовать требованиям по охране труда.

8.9 Не допускается присутствие посторонних лиц на месте проведения работ.

8.10 Контроль за выполнением мероприятий по охране труда и технике безопасности на время проведения работ по обследованию ЦНС возлагается на председателя комиссии.

9 ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ОБЩЕГО НАЗНАЧЕНИЯ

9.1 Дефектация болтов, гаек и резьбовых деталей

9.1.1 На резьбе деталей не должно быть смятий, забоин, выкрашиваний, срывов более двух ниток.

9.1.2 Головки болтов и гаек не должны иметь повреждений и износа граней более 0,05 .

9.2 Дефектация подшипников

Порядок контроля подшипников должен быть следующим: осмотр, проверка на шум и легкость вращения, измерение радиального зазора.

9.2.1 При наружном осмотре подшипников выявляются:

- трещины или выкрашивание металла на кольцах и телах качения;

- цвета побежалости;

- выбоины и отпечатки (лунки) на беговых дорожках колец;

- глубокая коррозия, шелушение металла;

- чешуйчатые отслоения, раковины, глубокие риски и забоины на беговых дорожках колец и телах качения;

- надломы, трещины на сепараторе;

- отсутствие или ослабление заклепок сепаратора;

- забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника;

- неравномерный износ беговых дорожек;

- заметная на глаз и на ощупь ступенчатая выработка рабочей поверхности колец.

9.2.2 Проверку на легкость вращения производят, вращая наружное кольцо и удерживая внутреннее. Наружное кольцо годного подшипника должно вращаться легко, без заметных местных притормаживаний и заеданий, останавливаться плавно, без рывков и стуков. При вращении кольца должен быть слышен глухой шипящий звук. Резкий металлический или дребезжащий звук не допускается.

9.2.3 Радиальные зазоры в подшипниках качения должны соответствовать таблице 9.1

Таблица 9.1

Читайте также: