Как набивать сальниковую набивку на цнс

Зам. генерального директора

По производству ТРГ

ИНСТРУКЦИЯ № 2.3.

по монтажу сальниковой набивки для уплотнения валов насосов, работающих в среде без абразива.

Настоящая инструкция по монтажу распространяется на графитовую набивку, армированную лавсаном марки НГ-100 (НГ-Л) и НГ-101 (НГ-Л-Ф).

Набивка НГ-100 (НГ-Л) обладает низким коэффициентом трения, непроницаема для газов и жидкостей, стойкая в агрессивной среде и повышенных температурах. Для дополнительного снижения коэффициента трения и увеличения химической стойкости набивка пропитывается фторопластом и имеет марку НГ-101 (НГ-Л-Ф).

1. ОБЩИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ САЛЬНИКОВОГО УЗЛА.

2. ОБЩИЕ УКАЗАНИЯ ПО УСТАНОВКЕ

1.1. При уплотнении сальниковых камер насосов с помощью плетеной сальниковой набивки шероховатость поверхности должна отвечать следующим требованиям (Рис. 1).

Вал/защитная втулка вала насоса Ra ≤ 0,16 мкм;

Внутренняя поверхность сальниковой камеры Ra ≤ 3,2 мкм.

1.2. В насосе должны устанавливаться 5-7 колец. На основании особых условий эксплуатации может быть установлено более высокое число колец. Тогда каждое кольцо должно быть уплотнено отдельно.

1.3. Поверхности грундбуксы, подсальникового кольца, не должны иметь сколов и фасок. Острые кромки притупить, но не закруглять.

1.4. Для исключения потери герметичности сальникового уплотнения не рекомендуется применение грундбуксы и подсальникового кольца со скошенными торцами (15°).

1.5. Схема уплотнительного узла отображена на Рис. 1.

1.6. При наличии скосов, фасок и зазоров свыше требуемых рекомендуется установка крайних колец из углеродной набивки НУ-201 (УНФ).

2.1. Перед установкой новых колец набивки необходимо удалить старые кольца набивки или их остатки.

2.2. Вал или защитную втулку необходимо проверить на износ и при слишком сильных повреждениях заменить.

2.3. При наличии в сальнике фонарного кольца, зазор между валом и отверстием фонарного кольца не должен превышать 0,02 S .

2.4. Если сальниковая камера имеет большую глубину, изготовить по месту подсальниковое кольцо. Высота подсальникового кольца x определяется как разность между глубиной сальниковой камеры L и суммой высоты сальникового пакета Н, состоящего из 4-6 колец набивки, подпрессованных на 25 % и 1/3 длины рабочей части грундбуксы l . (Рис. 1).

x = L - (H + 1/3 l)

Внутренний и наружный диаметр подсальникового кольца вычисляется по формулам;

Длина рабочей части грундбуксы

Берем набивку размером 16 ×16 мм;

Для уплотнения необходимо использовать 6 колец: 6 ×16 = 96 мм;

Уплотнить на 25%: 96 - 96 ×0,25 = 72 мм;

Продвижение грундбуксы на 1/3 от длины грундбуксы: 1/3 ×40≈13 мм;

Необходимая глубина сальниковой камеры: 72 + 13 = 85 мм;

Высота подсальникового кольца: 190 - 80 = 105 мм.

2.5. "Разбивать", "раздавливать" до большего размера, "забивать" сальниковую набивку при уплотнении сальниковых камер насосов категорически запрещается.

2.6. При нарезке набивки для колец необходимо, чтобы при установке в сальниковую камеру обрезы набивочных колец были прижаты параллельно друг другу. Рекомендуемый угол реза - 20°.

Длину заготовки для изготовления сальникового кольца можно определить по формуле:

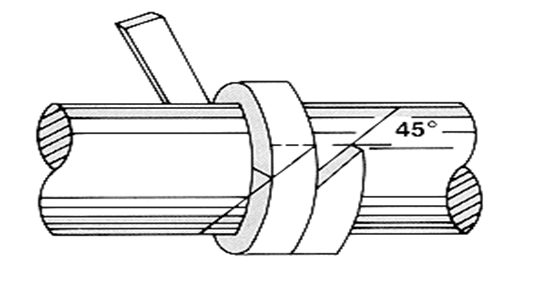

L = π ×(d + 1,5 × s) ( см . Рис. 2).

где d - диаметр шпинделя (штока), мм;

s - размер набивки, мм.

2.7. Возможно применение намоточного метода нарезки колец. Для этого шнур набивки плотно наматывают на вспомогательную втулку диаметром, равным диаметру вала, и разрезают на кольца. Разрезку выполняют под прямым углом к плоскости колец (рис. 3..) Аккуратный разрез получается при дополнительной обмотке втулки с набивкой тонкой клейкой лентой.

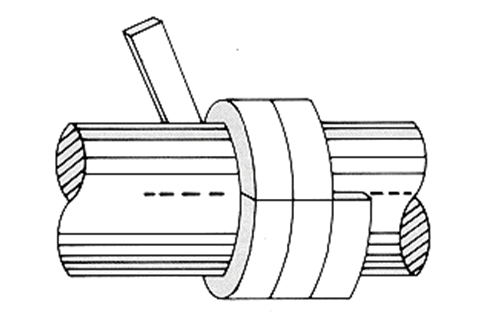

2.8. Для лучшей приработки допускается смазка вала либо набивки смазочным графитом либо дисульфидом молибдена.

2.9. Кольца устанавливаются в камеру по одному со смещением разрезов на 90°, например: 0°; 90°; 180°; 270° и т.д.

2.10. Нужно стремиться запрессовать каждое кольцо отдельно на 20÷25 % от первоначальной высоты при помощи разъемной монтажной втулки. Это объясняется тем, что боковое давление составляет 0,85 от усилия уплотнения: Рбок = 0,85 Р (у асбеста Рбок = 0,3Р) и при затяжке всего пакета не удается обжать все кольца одинаковым усилием.

2.11. Если запрессовка является невозможной, то можно уложить максимум до 4 колец (со сдвижкой разрезов в 90°). Затем запрессуйте с помощью сальниковой втулки (при глубокой сальниковой камере нужна монтажная гильза). Потом укладываются остальные кольца и снова запрессовываются втулкой.

2.12. Окончательная величина обжатия уплотнительного пакета должна составлять 20 ÷ 25 % от первоначальной высоты пакета колец.

Изменение высоты пакета ∆Н:

где Н0 - первоначальная высота уплотнительного пакета;

Примечание: При использовании сальников с фонарным кольцом, место фонарного кольца определять с учетом 25% сжатия колец набивки.

2.13. Во время подтяжки сальниковой втулки вал должен многократно приводиться в действие для того, чтобы контролировать установочные усилия на валу.

2.14. В момент запуска насоса допускается протечка свыше установленной нормы для обеспечения притирания набивки.

2.15. В течение первого часа после начала работы при необходимости производится подтяжка грундбуксы на 1/4 оборота гайки через каждые несколько минут с контролем температуры сальниковой камеры. Подтяжку производить до обеспечения желаемой протечки или ее полного устранения.

2.16. При высоких скоростях вращения и/или температуре среды во время запуска в течение первых 20-30 минут возможно парение набивки в связи с выгоранием небольшого количества (

Инструкция по установке насосных плетеных сальниковых набивок

- Производители

- Автотехцентрам

- Покрытия труб

- Водное хозяйство

- Гидроизоляция

- Антикоррозийное покрытие

- Химзащита

- Инженерный ремонт

- Покрытие стен

- Вода

- Нефть и газ

- Энергетика, инж.сети

- Промышленность

- Строительство

- Главная

- Индекс

- Н-П

- Набивки насосные плетеные. Установка

Инструкция по установке насосных плетеных сальниковых набивок

1. Первоначально необходимо произвести полную очистку камеры и вала, удалив всю старую набивку, после чего внимательно обследовать вал с муфтой на наличие глубоких зарубок и следов износа. При обнаружении существенных изъянов, необходимо осуществить замену изношенных деталей или выполнить их обработку механическим способом. Величина сальникового зазора по отношению к сечению набивки не должна превышать 2-х процентов .

2. Затем сальниковая насосная камера заполняется кольцами набивки, подготовленными ранее. Разрез колец может быть перпендикулярным или диагональным. Набивочные кольца лучше всего нарезать на оправке, имеющей тот же самый диаметр, что и вал в области сальниковой камеры. Нарезка колец может производиться вне сальниковой камеры, на валу.

Разрез для плунжерных насосов

Разрез для центробежных насосов

Набивка плотно (но без чрезмерных усилий) наматывается на оправку. Кольцо разрезается и вставляется в сальниковую камеру. При этом необходимо обязательно удостовериться в том, что оно имеет плотное прилегание к стенкам сальниковой камеры и должным образом заполняет набивочное место.

Аналогичным образом могут быть разрезаны все дополнительные кольца. Первое кольцо можно использовать в качестве образца, с которым в процессе разрезания будут сравниваться остальные кольца.

При разрезании встык колец, расположенных на плоской поверхности, необходимо обязательно убедиться в том, что при измерении длины кольца учитывается не внутренний или внешний диаметр, а длина используемого в качестве образца кольца. Это позволит добиться максимально плотного соприкосновения концов колец.

Если оправка отсутствует, то расчет длины кольца сальниковой набивки производится с помощью следующей формулы:

Длина кольца набивки = (S + D) * K *π

где S – сечение сальниковой набивки

D – диаметр вала

К = 1,03 для D больше 100 мм

К =1,07 для D = 50-100 мм

К =1,1 для D меньше 50 мм

Кольца должны иметь правильный размер. В противном случае довольно значительно уменьшается срок службы набивки.

3. Кольца следует устанавливать максимально плотно. Точка, в которой осуществляется стыковка следующего кольца, должна располагаться относительно места стыковки предыдущего кольца со сдвигом на 90 градусов (как минимум). Все кольца должны быть очень плотно посажены на свои места. По окончании установки в сальниковую камеру всех предварительно подготовленных колец их следует слегка поджать с помощью грундбуксы, при этом стараясь не допускать ее перекоса. В процессе установки колец сальниковой набивки требуется учитывать направление вращения насосного вала и направление плетения набивки.

Установка с учетом направления вращения

4. Поджим набивки по месту с использованием усиленного надавливания ее грундбуксой следует избегать. Наличие чрезмерной течи в течение первых 60-ти минут работы позволит впоследствии добиться лучшей работоспособности набивки на протяжении всего периода ее эксплуатации (который, к тому же, станет более продолжительным). Сальник необходимо равномерно и аккуратно поджимать до тех пор, пока величина течи на один сантиметр диаметра насосного вала не достигнет уровня пяти-семи капель в минуту.

Внимание: Запуск насоса, на котором установлена новая сальниковая набивка, производится со значительным подтеканием. Останавливать течь полностью не рекомендуется ни в коем случае.

Каждое конкретное производство имеет свои нормы, как лучше должна использоваться и устанавливаться набивка сальников. Все пункты требований включают такой немаловажный фактор, как безопасность. Несоблюдение условий монтажа (состояние, степень затяжки соединений, количество колец прокладки) и эксплуатации может закончиться самыми тяжелыми последствиями. И поэтому должны быть рассмотрены все моменты участвующие при выборе и дальнейшем использовании. Подбор прокладочных и уплотнительных материалов - один из первых пунктов от которого напрямую зависит герметичность разъемных соединений не только одного конкретного узла но и долгая работоспособность целой системы. Подбор и правильная установки сальниковой набивки в насосах или задвижках приобретает наибольшую степень важности при работе с токсичными, горючими жидкостями и газами. Данный элемент существенно оказывает влияние на безопасность обслуживания и работы всей системы. Кроме того при допущенных ошибка во время выбора или монтаже набивки в сальниковую камеру возможно получение существенных финансовых убытков. Простои и сбои в работе оборудования, особенно сверхтехнологичных комплексов, могут быть компенсированы незначительным увеличением стоимости правильно подобранных уплотнительных материалов.

Замена набивки

Прежде чем приступить к процессу по замене сальниковой набивки в насосе или задвижке следует учесть и взять во внимание следующие характеристики узла и параметры внешней среды рабочей системы.

- рабочее давление и его возможное пиковое значение;

- температурный режим;

- химический состав и агрессивность рабочей среды;

- тип и конструкция разъемного соединения.

Зачастую, кроме ключевых условий следует принимать во внимание такие факторы, как: повторяемость работы и массовые перегрузки.

На непроницаемость соединения так же оказывают большое влияние промышленное состояние фланцев и чёткость монтажа. Ещё одним значимым условием считается выполнение регламентированных сроков обслуживания и смены изношенного оснащения.

Сальниковая набивка равно как использованный материал для уплотнения используется в основном в насосах и запорной арматуре. Конструктивно сальниковые участки в двух вариантах похожи, и установка набивки выполняется по одинаковой схеме.

Процесс замены сальниковой набивки можно поделить на несколько стадий:

1. Извлечение сальниковой набивки

• удалить старую набивку и очистить сальниковую камеру от загрязнений;

• очистить и проверить на износ, а также на наличие повреждений, деформаций или коррозии вал (защитную втулку вала) насоса или шток задвижки, в случае наличия неустранимых дефектов – деталь необходимо заменить;

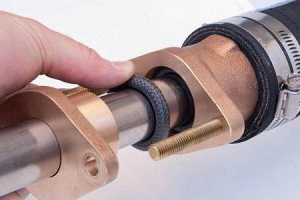

• проверить на наличие сколов, трещин и деформаций грундбуксы, нажимную втулку и упорное кольцо, а также смазочное (фонарное) кольцо (при его наличии), поврежденные детали заменить;

• проверить зазоры между деталями на соответствие допускам и рекомендациям изготовителя, при несоответствии – заменить изношенные детали.

2. Подготовка сальникового уплотнения, размеры

• подобрать тип набивки по эксплуатационным параметрам, а ее сечение – по размерам сальникового узла (из диаметра сальниковой камеры вычесть диаметр вала и разделить полученное значение на 2;

Важно! Категорически запрещается расплющивать сальниковую набивку для придания ей необходимого размера.

• нарезать заготовки на кольца необходимого размера, для этого существуют два способа:

а) длина заготовки определяется по формуле L = (d + S) × π × 1,07; где

d - диаметр шпинделя (штока);

S - размер набивки;

1,07 - поправочный коэффициент.

б) набивка наматывается на заготовку, диаметр которой равен диаметру вала (штока) и нарезается на ней.

3. установка сальниковой набивки

• установить кольца набивки по одному, смещая разрезы на угол 90°;

• обжать каждое кольцо на 20-25% от первоначального размера (допускается запрессовка пакета из нескольких колец – максимум 4);

• установить смазочное (фонарное) кольцо с учетом подводящих и отводящих каналов в корпусе (для узлов со смазкой или охлаждением);

• окончательно обжать уплотнительный пакет на величину 30-40% от суммарной первоначальной высоты колец.

Важно! Перекос грундбуксы при затяжке недопустим.

После окончания монтажа производится опрессовка и, при необходимости, подтяжка грундбуксы в соответствии с рабочими параметрами агрегата или запорной арматуры.

Примечание: многие модификации насосов и запорной арматуры могут обладать особенностями структуры сальникового узла, советуем изучить инструкцию по эксплуатации и сервису.

Подобрать необходимую Вам сальниковую набивку на нашем сайте Вы можете здесь.

Видео по установке сальниковой набивки компании Chesterton

Данное видео предназначено для демонстрации последовательных шагов, выборе необходимых инструментов и наборе технических знаний требуемых для установки сальниковой набивки в уплотнении вращающегося оборудования, конкретно насосов. Выполнение этих шагов приведет к тому, что насосы будут работать эффективно и без проблем.

- Гаечные ключи подходящего размера

- Нониусная шкала

- Штангенциркуль

- Зеркало и фонарик

- Гибкий рулер

- Инструмент для извлечения набивки

- Инструмент для нарезания резьбы

- Чистящий растворитель и наждачная бумага

- Оправка соответствующего размера

- Нож для нарезки набивки

Удалите все старые уплотнительные кольца из сальника с помощью инструмента для извлечения набивки. Тщательно очистите сальниковую камеру и вал чистящим растворителем. Проверьте вал на стабильность и выравнивание, используя простые измерения. С помощью фонарика и зеркала осмотрите гильзу и вал на предмет износа и царапин. Удалите участки коррозии и шероховатые участки наждачной бумагой. Замените вал или гильзу, если износ слишком велик.

Далее проверьте состояние насоса, осмотрев болты и гайки сальников. Гайки должны свободно двигаться, а на болте не должно быть ржавчины и коррозии. Это позволит правильно и равномерно отрегулировать новые уплотнительные кольца.

Нос или сальник должны правильно центрироваться в сальниковой коробке, а зазор над валом не должен превышать 5–10 миллиметров в радиальном направлении. Такое плотное прилегание исключает экструзию набивки.

Убедитесь, что кромка сальника перпендикулярна оси и находится в хорошем состоянии. Губа должна прямо соприкасаться с установленными уплотнительными кольцами, чтобы должным образом передавать усилие сальника на комплект колец.

Наконец, проверьте зазоры в нижней части сальника. Зазоры более 5-10 миллиметров в радиальном направлении могут потребовать использования антиэкструзионного кольца в нижней части сальниковой коробки.

Теперь насос готов к установке новой набивки.

Невозможно переоценить важность правильной установки сальниковой набивки насоса, поскольку многие проблемы с уплотнением могут быть напрямую связаны именно с этим процессом, а не с самой набивкой.

Определите правильный размер набивки для насоса. Сначала измерьте диаметр вала или втулки вала с помощью штангенциркуля и нониусной шкалы. Далее определите диаметр сальника. Вычтите диаметр втулки вала из диаметра сальника и разделите полученное число на два. В результате получите правильный размер поперечного сечения набивки.

Разрежьте уплотнительные кольца, обмотав уплотнение вокруг оправки того же диаметра, что и вал насоса или втулка. Плотно прижмите набивку к оправке и отрежьте с помощью одного прямого реза.

Плотно наденьте первое разрезное кольцо на нижнюю часть сальника, обмотав его вокруг вала. Кольцо на верхней части вала должно быть в положении 12 часов. Вставьте кольцо в сальник. Используя инструмент для нарезания резьбы в качестве движущей силы, плотно и прямо установите кольцо в нижней части сальника. С помощью инструмента для нарезания резьбы расположите соединения каждого последующего кольца на 90 градусов друг от друга при установке каждого нового кольца. Используйте циферблат часов в качестве ориентира, последовательная установка соединений колец на 12, 3, 6, 9 часов, будет наилучшим решением.

Уплотнительные кольца из тефлонового волокна и графитовой пряжи следует плотно прижимать друг к другу. Они должны затягиваться постепенно только после того, как насос будет работать. Прочие уплотнительные кольца из волокна и пряжи могут быть надежно закреплены при монтаже. Когда достаточное количество колец набивки будет установлено по отдельности, чтобы кромка сальника плотно прилегала к последнему вставленному уплотнительному кольцу, затяните сальник пальцем, чтобы постучать по последнему кольцу. Установите столько колец, сколько позволит пространство, и оставьте в сальнике минимум 3-5 миллиметров пространства.

Подайте давление в насос перед запуском. Затем включите питание.

- Позвольте набивке свободно протекать при первом запуске после установки;

- Набивка из тефлонового волокна может значительно расширяться и может потребовать ослабления сальника

- Никогда не останавливайте протечку полностью

- Если в сальниковой коробке должно быть проставочное кольцо, убедитесь, что оно будет перемещаться под проемом отверстия при приложении давления сальника.

- Выбор подходящего материала для конкретного применения

- Учет скорости вращения

- Рабочее давление

- Рабочая температура

- Уровень pH жидкости

- Хорошее состояние оборудования

Внимание к этим деталям приведет к долгому сроку службы оборудования, минимальному количеству износа, снижению затрат и превосходному контролю утечек.

Сальниковая набивка является универсальным и традиционным методом контроля протечек жидкостей или газов из вращающегося и поршневого оборудования, а также клапанов.

Chesterton - старейший производитель сальниковых набивок, смешивает смазочные материалы с тончайшими волокнами. Эти смазываемые волокна затем конструируют в плетеные формы и калибруют до точных размеров при строгом контроле качества.

С 1884 года Chesterton является мировым лидером в области высококачественных упаковок и услуг для промышленности.

Тип набивочного материала для сальников:

- асбестовые плетеные, пропитанные графитом с проволокой (для агрегатов, работающих с жидкими и агрессивными веществами);

- хлопчатобумажные, пропитанные графитом (для насосов, работающих при высоких температурах (от 100 °C).

Подготовка к замене сальниковой набивки насоса

Для выполнения работ потребуются инструменты: нож, гаечный ключ, специальный крючок, штангенциркуль.

- 1. После снятия кольца гидрозатвора следует извлечь остатки изношенного сальникового уплотнителя.

- 2. Удалить накопившуюся грязь с коробки, вала (или втулки).

- 3. Выполнить осмотр вала (или втулки). Если они повреждены или имеют большой износ – устанавливают новые детали.

Подбор необходимого размера набивки

- 1. Размер набивочного материала следует подбирать непосредственно к определенному агрегату.

- 2. Для определения количества набивки, измеряют диаметры вала (или втулки) и коробки в области уплотнения. Необходимым размером будет половина разницы от полученных замеров.

- 3. Материал нарезать с одной стороны кольцами.

- 4. Плотно, но без излишнего натяжения, обернуть набивку вокруг оправки, чтобы камера сальника была полностью заполнена. Следует проверить, что размеры оправки соответствуют валу. Нельзя производить намотку по спирали.

- 5. Установить кольцо гидрозатвора.

- 6. После наполнения набивкой следует вложить сальник, затянуть крышку болтами.

К сведению! При намотке нужно тщательно следить за плотным прилеганием колец. Высота набивочного комплекта должна быть меньше ширины сальника. Края каждого последующего кольца располагать по радиусу 180°C в отношению к предшествующему.

Проверка установки сальниковой набивки

- 1. После выполненных действий включают насос. После запуска установки появляются подтекания. Под действием тепла набивка увеличивается, протекание в первое время свидетельствует о прочности материала.

- 2. Когда течь прекращается, винты сальника немного ослабляют, чтобы удалить излишки жидкости.

- 3. После того, часовой работы насоса следует постепенно прикручивать сальник (каждые полминуты) на штатное место. Гайки завинчивают до тех пор, пока капать будет не более 3-х раз в минуту.

К сведению! Чтобы не было большого трения, сальник изначально сильно не прикручивают. Это может привести к перегреву, затвердеванию набивки и потере эластичности в зоне соприкосновения с валом. В дальнейшем, уменьшение эластичности повлечет повреждение вала (или втулки).

Эксплуатация агрегата после замены набивки

- 1. В первое время эксплуатации насоса после замены сальниковой набивки 1 раз в день проверяют протечки.

- 2. Во избежание перегревания, в этот период полное фиксирование сальника не должно быть выше 40% от первоначальной высоты набивочного материала.

Установить сальниковую набивку несложно, если придерживаться четких правил и инструкции по замене сальниковой набивки.

Инструкция как менять сальниковую набивку в консольных насосах

1. Удалить старый уплотнитель из коробки сальника и тщательно очистить всю коробку и вал, а также проверить состояние вала или втулки. При сильном износе произвести регенерацию или заменить на новые.

2. Подобрать соответствующий размер набивки. Для этого следует измерить диаметр вала или втулки, а также внутренний диаметр коробки в зоне уплотнения. Половина разницы диаметра является требуемым размером набивки.

3. Для монтажа в коробке использовать правильно отрезанные и сформированные в кольца частей набивки (см. рис. ниже). Запрещена спиральная намотка набивки. Во время намотки набивка должна быть слегка напряжена, но не натянута.

5. Спрессованные кольца (относительно правильно отрезанные части набивки) располагать по одной в коробке, убеждаясь в том, правильно ли они заполняют уплотняемое пространство таким образом, чтобы в месте соприкосновения концов кольца не образовывалась щель, а также чтобы кольца не заходили одно на другое.

6. После расположения последнего кольца в коробке вложить сальник, прикрутить болты пальцами или слегка ключом.

7. Для обеспечения правильного введения сальника, высота набивочного пакета должна быть меньше длины сальника, по крайней мере, на 1/2 толщины набивки.

8. После завершения набивки следует запустить насос.

В первое время после запуска набивка должна пропускать жидкость даже в том случае, если течь большая. Значительная течь в первый период работы в результате приведет к значительному росту прочности набивки. В это время происходит увеличение набивки в результате теплового расширения и абсорбции набивочного тела. В результате получаем повышенную плотность набивки и увеличение ее прижимания к валу. Это предварительное самоуплотнение сальника.

Если в этот период течь будет полностью остановлена, сальник следует слегка освободить так, чтобы течь продолжа

9. Приблизительно после истечения одного часа работы насоса следует постепенно и равномерно прикручивать сальник. Чаще всего следует прикручивать гайки, каждые 0,5 мин. На 1/6 оборота. Прикручивание осуществлять до тех пор, пока течь не будет равна 3-4 каплям на минуту на каждый сантиметр диаметра вала.

11. Полная закрутка сальника во время эксплуатации не может превысить 40% начальной высоты пакета. После достижение этого размера набивку следует сменить. Не рекомендуется ввод новых колец для удлинения комплекта. Основные потери, вызванные набивкой, возникают в последней фазе эксплуатации, когда отсутствуют смазочные вещества и набивка содержит в себе частички из уплотняемого тела, а также продукты износа вала.

Набивка в насосах: виды, используемые для консольных насосов

| Название | Используется в уплотнениях |

|---|---|

| АП-31 асбестовая плетеная пропитанная маслами и графитом | В центробежных и поршневых насосах, работающих с жидкиминейтральными, агрессивными средами, нефтепродуктами при давле-нии до 2 Мпа (20 Атм) и температуре до 250°С. Допустимая ско-рость скольжения в арматуре и поршневых насосах до 2 м/с, в цен-тробежных до 15 м/с, интервал рН среды 3…10. |

| АПР-31 плетенная асбестовая пропитанная маслами и графитом с проволокой | В центробежных насосах, работаю-щих с жидкими нейтральными,агрессивными средами и нефтепро-дуктами при давлении до 2,5 Мпа(25 Атм) и температуре не выше210°С, скорость скольжения до 15м/с, интервал рН среды 3…10. |

| ХБП-31 хлопчато-бумажная пропитанная маслами и графитом | В сальниковых уплотнениях армату-ры и насосов, работающих придавлении до 20 Мпа (200 Атм) итемпературе не выше 100°С сосредами: газы, пары, минеральныемасла, углеводороды, нефтяноетопливо, промышленная вода. Ско-рость скольжения в центробежныхнасосах до 15 м/с. Допустимыйинтервал рН среды 5…10. |

Где подобрать, узнать цену и купить набивку — обращайтесь к нам: в магазин промышленного оборудования и материалов ЭлектроСталь (Житомир).

Удачи.

Александр Коваль

(067)1717147

Замена сальниковой набивки насоса

Перед тем, как мы расскажем, как самостоятельно поменять сальниковую набивку насоса, необходимо учесть, что они различаются способом изготовления, составом и пропиткой. В любом случае, основная их характеристика - это показатель устойчивости к температурным диапазонам.

Сальниковые набивки делятся на следующие виды, по типу пропитки:

- асбестовые плетёные, пропитка - графит; используются в центробежных насосах.

- асбестовые плетёные, пропитка - графит с проволокой; используются для механизмов, предназначенных к работе с жидким или агрессивным веществом.

- хлопчатобумажные, пропитка - графит; необходимы для насосов, эксплуатирующихся при высокой температуре, от 100С и выше.

Теперь, после краткой вводной, переходим к основной теме. Перед началом самостоятельной замены, необходим подготовительный этап:

- потребуются инструменты: нож, гаечный ключ, специальный крючок, штангенциркуль.

- снимаем кольцо гидрозатвора, извлекаем остатки старого сальникового уплотнителя.

- удаляем грязь с механизма

- проверяем целостность вала, втулки. Даже при малейшем дефекте, а тем более износе - заменяем на новые.

Далее, выбираем нужный размер набивки:

- нет универсальных размеров, всё подбирается под конкретный механизм.

- для точного определения размера, берём диаметр вала/втулки и коробки в области уплотнения. 1/2 разницы от наших замеров и будет искомым размером набивки.

- с одной из сторон материал нужно нарезать кольцами

- далее, плотно и без сильного натяжения, обёртываем обивку по оправке, камера сальника должна быть заполнена целиком. И ни в коем случае не следует производить намотку по спирали.

- ставим кольцо гидрозатвора.

- наполнили обивкой? Отлично, теперь вкладываем сальник и затягиваем крышку на болты.

Как проверить, правильно ли вам удалось самостоятельно поменять сальниковую набивку насоса?

- включаем насос - здесь важно отметить, что появятся подтекания. Беспокоиться не о чем! Дело в том, что протекание поначалу будет, так как в процессе работы, из-за тепла, набивка увеличится.

- как только протекания прекратились, необходимо ослабить винты сальника, для удаления лишней жидкости.

- далее, пусть насос поработает в течение часа. Далее, каждые 30 секунд необходимо прикручивать сальник на его место. Остановиться следует тогда, когда количество капель не будет превышать 3 за одну минуту.

Важный момент: для уменьшения трения, сальник не прикручивается сильно, чтобы избежать перегрева или затвердевания набивки, а также потере эластичности там, где сальник соприкасается с валом/втулкой. Это чревато выходом из строя последних.

Работа механизма после того, как набивка была заменена:

- периодически, 1-2 раза в день, проверяем протечки.

- Чтобы не было перегревов, фиксировать сальник в первое время необходимо не выше чем 40% от изначальной высоты набивочного материала.

Как вы уже поняли, замена и установка сальниковой набивки насоса - это совсем не сложно! Однако, вы всегда можете доверить данную работу профессионалам - наша компания Дриллмастер готова выполнить данные работы быстро, а главное, качественно!

Читайте также: